摺動部とは、部品同士が接触しながらすべることで動作する機械要素で、摩耗やかじりが製品寿命を大きく左右します。

本記事では、新人の機械設計者や購買担当者向けに、摺動部の基本的な意味から代表的な部品例、摩耗が発生する仕組み、素材選定・潤滑・表面処理による摺動性向上の考え方、さらにPV値やセンサーを用いた評価方法までを体系的に解説します。摺動部の基礎を押さえ、設計判断や材料選定に自信を持ちたい方に役立つ内容です。

目次

摺動部とは:基本の意味と可動部との違い

摺動部(しゅうどうぶ)とは、機械の部品同士が接触し互いにすべりながら動く部分のことです。

- 最大の特徴:接触と摩擦を伴うこと

- 代表例:すべり軸受、リニアガイド、シール部

- 注意点:摩耗や発熱が起きやすいため適切な材料選定と潤滑が必要

単に動く箇所を指す可動部とは異なり、面同士が擦れる部位に限定されます。

摺動部とは何かをわかりやすく解説

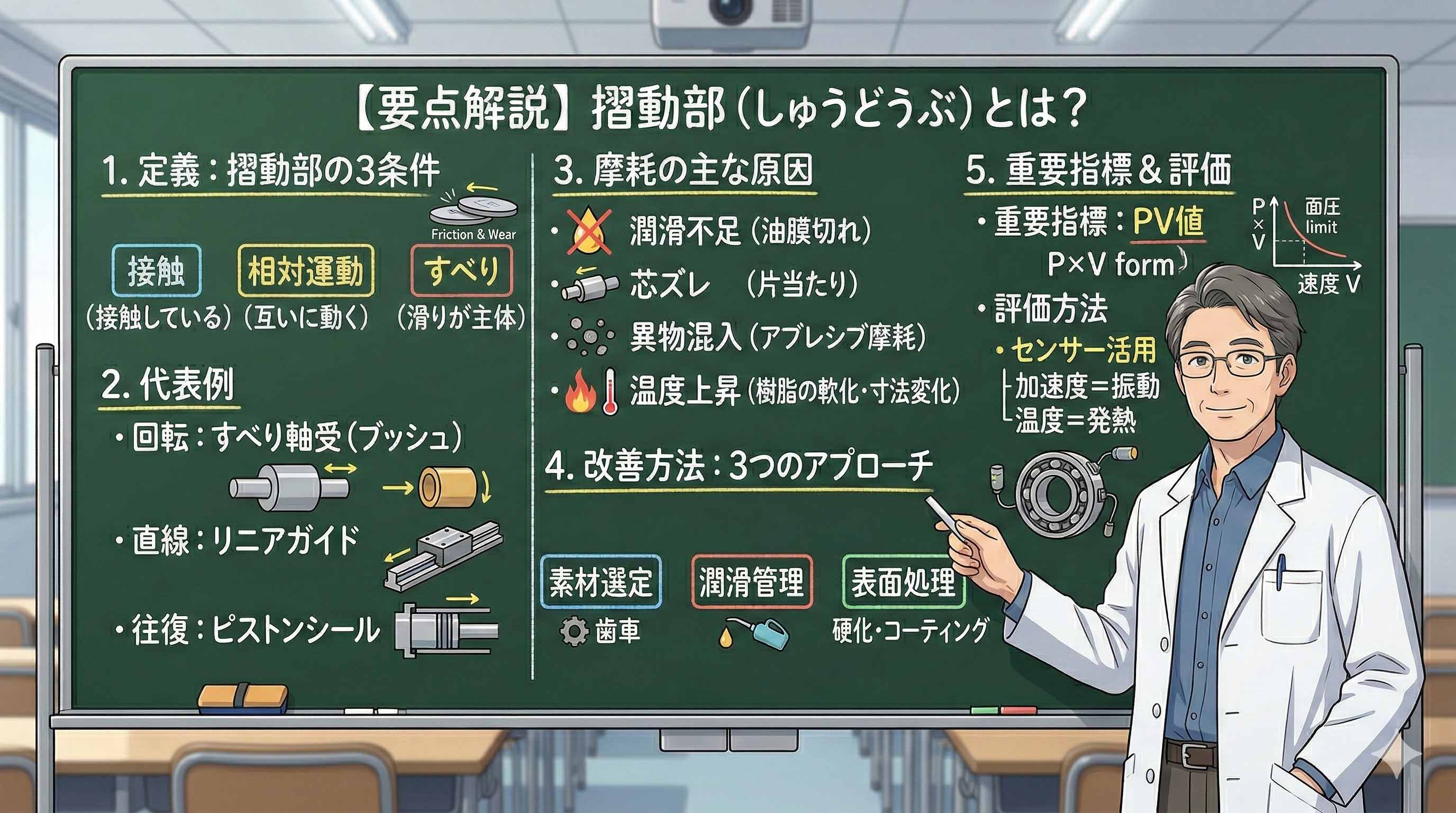

摺動部と定義されるためには、以下の3つの条件を満たしている必要があります。

1. 接触性:部品同士が物理的に当たっていること

2. 相対運動:互いに動きがあること

3. すべり:転がり(コロ)ではなく、面同士が擦れる「すべり」が主体であること

これら3条件が揃った部位は、ベアリング(すべり軸受)やリニアガイド、ピストンシールなどが代表例となります。

摺動部とは異なる「摺動面」との違い

摺動面とは、摺動が起きる「面」そのものを指します。

一方で摺動部は、摺動面を含む周辺要素(相手材、潤滑、保持構造、荷重のかかり方など)まで含めて、機能として捉える言い方です。

実務では、次のように使い分けると整理しやすくなります。

- 摺動面:どの面が擦れているか(面の位置・面粗さ・面の当たり)

- 摺動部:その摺動面を含む部位全体(相手材、荷重、速度、潤滑、ガタ・芯ズレなど)

たとえば「摺動面に傷がある」は表面状態の話です。

一方「摺動部が早期に摩耗する」は、材料・荷重・潤滑・組付け公差など複合要因の可能性がある、というニュアンスになります。

| 用語 | 指す範囲 | 主に見る観点 | 現場での言い方例 | 使いどころ |

|---|---|---|---|---|

| 摺動部 | 機能としての部位全体 | 摩耗・かじり・発熱・異音 | 摺動部の寿命が短い | 原因特定・対策検討 |

| 摺動面 | 摺動が起きる面 | 傷・粗さ・当たり・潤滑膜 | 摺動面にスジが出た | 表面状態の確認 |

| 可動部 | 動く部位全般 | 干渉・剛性・繰返し耐久 | 可動部のガタが大きい | 機構全体の整理 |

| 軸受部 | 回転を支える要所 | 荷重・芯ズレ・摩耗粉 | 軸受部が摩耗して寿命低下 | 寿命・信頼性の要点 |

摺動部とは区別される可動部との関係

可動部とは、動く機構全体を広く指す言葉で、すべりがあるかどうかは問いません。

そのため、可動部の中に摺動部が含まれることもあれば、含まれないこともあります。

整理のコツは、機構を次の順で分解することです。

- どこが動くか(可動部の範囲を決める)

- どこが接触しているか(接触点・接触面を洗い出す)

- 接触しながら「すべっている」か(摺動部の特定)

この切り分けができると、設計レビューや購買検討での会話がスムーズになります。

たとえば「可動部の耐久」では論点が広すぎますが、「摺動部の摩耗対策」に落とすと、材料・表面処理・潤滑・公差といった具体策に直結します。

摺動部とはどのような部品か:代表例と用途

摺動部とは、機械や装置の中で「すべり」を前提に機能する部位で、想像以上に身近なところに存在します。

結論として、摺動部の代表例を理解することは、トラブルの原因特定や材料選定を早め、寿命設計の精度を上げる近道です。

摺動部とはどこに使われるのか(ベアリングなどの代表例)

摺動部とはどこに使われるのかを把握するうえで、まずは「回転」「直線移動」「往復」の3パターンに分けると整理しやすくなります。

代表的な摺動部の例は次のとおりです。

- すべり軸受(ブッシュ):軸と軸受が接触して回転を支える(モータ、ファン、搬送ローラなど)

- リニアガイド・すべり案内:直線移動を案内する(搬送装置、工作機械、治具スライドなど)

- シール部(パッキン、Oリング、リップシール):密封しながら摺動する(ポンプ、バルブ、シリンダなど)

- ギヤやカムの接触部:面圧が高く、摩耗や発熱が問題になりやすい

- 樹脂ギヤ・樹脂スライダ:軽量化や低騒音目的で採用されるが、摩耗・熱に注意が必要

購買部門の方が押さえるべき観点は、摺動部が「消耗しやすい」「条件で寿命が大きく変わる」部位だという点です。

同じ図面でも、相手材・荷重・速度・温度・潤滑の違いで寿命が大きく変わるため、摺動部に関わる部品は材料や表面仕様がコストと直結します。

| 代表例 | 主な動き | 接触の特徴 | 起きやすい不具合 | 初動の対策の方向性 |

|---|---|---|---|---|

| すべり軸受(ブッシュ) | 回転 | 面接触になりやすい | 摩耗・ガタ・焼付き | 材料・潤滑・面粗さの最適化 |

| リニアガイド・すべり案内 | 直線 | 粉塵の影響を受けやすい | スティックスリップ・異音 | 防塵・潤滑管理・当たり改善 |

| シール部(パッキン等) | 往復/回転 | 密封しながら摺動 | 漏れ・摩耗粉・発熱 | 材質選定・潤滑・摺動面の管理 |

| ギヤ・カム接触部 | 回転/往復 | 局所的に高面圧 | 摩耗・ピッチング・発熱 | 表面処理・潤滑・荷重分散設計 |

摺動部とは構造上どんな特徴を持つのか

摺動部とは構造上、次のような「寿命を左右する要素」を抱えやすい部位です。

- 面圧が集中しやすい:当たりが偏ると局所摩耗が急増する

- 公差・芯ズレの影響が大きい:組付け誤差が摩耗や異音の引き金になる

- 相手材の影響が強い:樹脂×金属、樹脂×樹脂で最適解が変わる

- 潤滑の有無で状態が激変する:グリース切れや油膜切れで焼付きリスクが上がる

- 温度で変化しやすい:樹脂では熱による寸法変化や剛性低下が起きやすい

新人設計者が最初につまずきやすいのは、「図面上は回っている(動いている)のに、どこが摺動部なのか曖昧」になる点です。

対策として、部品同士の接触箇所をマークし、「相対運動する接触面」を見つけていくと、摺動部を見落としにくくなります。

摺動部とは理解すべきポイント(作動・摩擦特性)

摺動部とは、単に「すべる場所」ではなく、作動安定性を左右する摩擦特性を持つ機能部位です。

結論として、摺動部を設計・選定するときは「どれだけ滑るか」よりも「摩擦がどう変動するか」を見ると失敗が減ります。

実務で重要なポイントは次のとおりです。

- 静摩擦と動摩擦:差が大きいと、動き始めに引っかかる(スティックスリップ)

- 摩擦熱:速度や荷重が上がると温度が上がり、樹脂では軟化・変形が起きやすい

- 摩耗形態:アブレシブ摩耗、凝着摩耗などで対策が変わる

- 摩耗粉の影響:粉が残ると「研磨材」になり、摩耗が加速することがある

また購買の観点では、摺動部は「初期は問題なしでも、量産・実機条件で差が出やすい」領域です。

材料メーカーの一般データだけでなく、相手材・荷重・速度・温度・潤滑条件をそろえた評価や採用実績があると、選定の信頼性が上がります。

摺動部とはなぜ摩耗するのか:原因と仕組み

結論として、摺動部が摩耗するのは「すべり接触」によって摩擦と発熱が生まれ、表面が微小に削れたり、くっついて剥がれたりする現象が避けられないからです。

ただし、摩耗速度は一定ではありません。荷重・速度・潤滑・温度・相手材・粉塵などの条件次第で、寿命が大きく変わります。

摺動部の摩耗・かじりの主な原因

摺動部の寿命を縮める主要因は、次の5つに整理できます。

- 潤滑不足:油膜が切れると境界潤滑になり、凝着摩耗やかじりが起きやすい

- 面圧の集中:当たり偏り、芯ズレ、組付け誤差で局所的に面圧が上がり、急激に摩耗が進む

- 相手材・表面状態の不適合:硬度差、表面粗さ、コーティング相性で摩耗形態が変わる

- 異物混入:粉塵・切粉・摩耗粉が「研磨材」になり、アブレシブ摩耗が加速する

- 温度上昇:樹脂では軟化・剛性低下・寸法変化が起きやすく、当たりが悪化して摩耗が連鎖する

新人設計者が最初に覚えるべき実務的な見方は、「摩耗の原因は1つではない」ことです。

たとえば軸受部の早期摩耗は、材料だけでなく、以下が同時に絡むことがよくあります。

- 芯ズレによる片当たり

- 潤滑の塗布量・保持性不足

- 摩耗粉が抜けずに溜まる構造

摺動部で発生するトラブルのメカニズム

摺動部のトラブルは、表面で起きる現象として整理すると理解が早くなります。

代表的なメカニズムは以下です。

- アブレシブ摩耗(研磨摩耗):硬い異物や粗い突起が相手面を削る。粉塵環境や摩耗粉が溜まる構造で増えやすい

- 凝着摩耗:表面が微小にくっついて剥がれ、相手に移着する。潤滑不足や高荷重で起きやすい

- 疲労摩耗:繰返し荷重で表面が微小に割れ、剥離が進む。高面圧・繰返し駆動で要注意

- フレッティング:微小振動で酸化粉が発生し、摩耗が進む。嵌合部や微小すべりで発生しやすい

- 腐食摩耗:水分・薬品・腐食環境で表面が弱くなり、摩耗が進む

また、摺動部は「摩耗 → ガタ増加 → 片当たり → 発熱増加 → 摩耗加速」という悪循環に入りやすいのが特徴です。

特に軸受部では、ほんの少しのガタ増加が、回転の振れや偏荷重につながり、摩耗が急に速くなることがあります。

| 症状 | 起きやすい摩耗形態 | 主な原因 | 現場での見え方 | 対策の方向性 |

|---|---|---|---|---|

| 早期にガタが出る | アブレシブ摩耗 | 異物混入・摩耗粉滞留 | 粉っぽい、擦り傷が多い | 防塵・排出経路・材料見直し |

| 焼付き・固着する | 凝着摩耗 | 潤滑不足・高面圧 | 変色、引っかき跡、移着 | 潤滑設計・面粗さ・表面処理 |

| 異音が増える | 複合(摩耗+振動) | 片当たり・ガタ増加 | 周期音、キーキー音 | 芯出し・公差・剛性の見直し |

| 表面が剥がれる | 疲労摩耗 | 繰返し高荷重 | 点状剥離、面の荒れ | 面圧低減・材料/処理の強化 |

摺動部の摩耗を見抜く基本ポイント

摺動部の摩耗を早期に見抜くには、「どこが、どの形で、なぜ減ったか」を分解して確認します。

結論として、次のチェック項目を押さえるだけで、原因の当たりを付けやすくなります。

- 摩耗の位置:片側だけ減っているか(芯ズレ・偏荷重の疑い)

- 摩耗の形:スジ状、面状、点状剥離など(摩耗形態の推定)

- 色と臭い:変色や焦げ臭があるか(発熱・潤滑不足の疑い)

- 粉の有無:摩耗粉が溜まっていないか(異物の循環・排出不良の疑い)

- 相手材の状態:相手に移着していないか、粗さが増えていないか

- 条件の変化:荷重・速度・温度・潤滑の運用が、立上げ時と同じか

購買・設計の会話を前に進めるためには、摩耗を「結果」ではなく「条件のサイン」と捉えるのが効果的です。

たとえば「摩耗したから材料を変える」の前に、次の問いを立てると、選定ミスを減らせます。

- 潤滑は境界潤滑になっていないか

- 当たりは均一か(片当たりになっていないか)

- 摩耗粉や粉塵が逃げる構造か

摺動部とはどう改善するべきか:摺動性向上の方法

結論として、摺動部の改善は「摩耗を減らす」だけでなく、摩擦の安定、発熱の抑制、粉の排出まで含めて設計するほど効果が出やすくなります。

特に軸受まわりの摺動部は、材料を変えるだけで解決しないケースも多いため、素材選定・潤滑・表面処理をセットで考えるのが実務的です。

摺動部の素材選定と摺動性向上のポイント

摺動部の素材選定は、結論から言うと「強い材料」より「条件に合う材料」を選ぶことが重要です。

摺動は荷重・速度・温度・相手材・潤滑条件で結果が変わるため、まず前提条件を言語化してから候補を絞ると失敗が減ります。

素材選定で押さえるべきポイントは次のとおりです。

- 相手材との組み合わせ:樹脂×金属、樹脂×樹脂で摩耗形態が変わる

- 温度条件:樹脂は温度で剛性・寸法が変わり、当たりが崩れると摩耗が加速しやすい

- 荷重のかかり方:面圧が上がる構造なら、面圧に耐える材料・形状が必要

- 潤滑の有無:無給油で使うのか、給脂できるのかで最適材が変わる

- 摩耗粉の影響:粉が残りやすい構造では、耐摩耗だけでなく粉の性状も考慮する

新人設計者が実務で迷いやすいのは、「材料を高性能にすれば解決する」と考えてしまう点です。

しかし実際は、芯ズレや片当たりがある状態で高剛性材料に置換すると、相手材側の損傷が増えることもあります。

材料変更の前に、摺動部の前提条件として次を確認すると判断が早くなります。

- 当たりは均一か(片当たりになっていないか)

- 熱は逃げるか(連続運転で温度が上がりすぎないか)

- 粉は逃げるか(溜まって研磨材にならないか)

自社開発の耐摩耗性樹脂を検討する場合、購買・設計の判断材料としては「何に強いのか」を一文で整理できると比較しやすくなります。

たとえば、NIXAM900シリーズ(自社資料に基づく位置づけ)であれば、高速摺動に対する耐摩耗性、耐熱性、収縮率の低さといった軸受用途で効きやすい論点を中心に、評価条件とセットで検討するのが実務的です。

摺動部の寿命を最大化するには、使用条件に応じた適切な樹脂選定が欠かせません。主要な樹脂(PEEK・POM・PA等)の特性比較や、摺動グレードの選び方については、以下の記事で詳しく解説しています。

参考記事:耐摩耗性樹脂とは?種類の比較・特徴・選び方まで分かる材料選定ガイド

潤滑剤(グリース・オイル)による摺動部の改善方法

潤滑による改善の結論はシンプルで、摺動面を「直接こすらせない」状態を増やすことです。

潤滑が効くと、摩擦の変動が小さくなり、発熱・摩耗・かじりのリスクをまとめて下げられます。

潤滑の改善でチェックすべき項目は次のとおりです。

- 潤滑剤の種類:グリースかオイルか(粘度、耐熱、耐水、適合材)

- 保持性:摺動部に留まる設計か(溝、ポケット、給脂経路)

- 供給タイミング:初期のみか、定期給脂できるか

- 汚れとの相性:粉塵環境では「付着して研磨材化」しない運用が必要

グリースとオイルの使い分けの目安は次のとおりです。

- グリース:保持しやすく、給脂頻度を下げやすい。一方で粉塵が付着しやすい運用では注意

- オイル:低摩擦になりやすく放熱にも寄与しやすい。一方で漏れ・飛散・メンテ性が課題になりやすい

表面処理で摺動部の摩耗を抑制する方法

表面処理の結論は、摺動部のトラブル要因である「凝着」「傷つき」「摩耗粉の発生」を減らすために、表面の性質を変えるアプローチです。

金属側の表面処理を適切に選べると、樹脂側の摩耗も落ちやすく、摺動の安定性が上がることがあります。

代表的な表面処理の狙いは次のとおりです。

- 硬度を上げる:傷つき・アブレシブ摩耗を抑える

- 凝着しにくくする:かじり・移着を抑える

- 表面粗さを整える:初期なじみをコントロールし、摩擦変動を減らす

ただし注意点として、表面処理は「硬ければ良い」ではありません。

相手が樹脂の場合、硬すぎる・粗すぎる表面は樹脂側を削りやすくなることがあり、摺動部全体としては寿命が短くなるケースもあります。

そのため、表面処理の選定は、必ず次の観点とセットで検討します。

- 相手材(樹脂)の特性と相性

- 潤滑の有無(無給油か給脂か)

- 摺動速度と温度上昇の見込み

- 面粗さの狙い(なじませるのか、当たりを小さくするのか)

| 改善手段 | 狙い | 効きやすい症状 | 注意点 | 最初に確認する条件 |

|---|---|---|---|---|

| 素材選定 | 耐摩耗・耐熱・寸法安定 | 寿命不足、ガタ増加 | 条件が合わないと逆効果 | 荷重・速度・温度・相手材 |

| 潤滑(グリース/オイル) | 摩擦安定・発熱抑制 | かじり、異音、温度上昇 | 保持できないと効果が続かない | 給脂可否・粉塵環境・保持構造 |

| 表面処理(相手材側) | 凝着抑制・傷つき低減 | 移着、焼付き、摩耗加速 | 硬度/粗さで樹脂が削れる場合 | 相手樹脂との相性・粗さの狙い |

| 形状・当たり改善 | 面圧分散・片当たり防止 | 片減り、局所摩耗 | 公差・組付けとセットで検討 | 芯ズレ・剛性・ガタの許容 |

摺動部とはどのように評価するか:性能評価の基本

結論として、摺動部の性能評価は「どれだけ減らないか(摩耗)」だけでなく、「どれだけ安定して動くか(摩擦・温度・振動の変動)」まで含めて判断すると、量産での不具合を減らしやすくなります。

摺動部は運転条件で結果が変わるため、評価では荷重・速度・温度・潤滑・相手材を明確にし、「再現性」を最優先に設計することが重要です。

PV値による摺動部の評価方法

PV値とは、摺動部の評価でよく使われる指標の1つで、面圧P(Pressure)とすべり速度V(Velocity)を掛け合わせた考え方です。

結論から言うと、PV値は「摺動部がどれくらい過酷な条件で使われているか」を一つの数字にまとめるための目安として有効です。

PV値を使うメリットは次のとおりです。

- 設計段階で条件の厳しさを比較しやすい

- 材料候補を絞り込む初期スクリーニングに使える

- 回転・直線の違いがあっても整理しやすい

一方で、PV値だけで寿命が決まるわけではありません。実務では次の点が重要です。

- 当たり(接触面積)が変わる:初期なじみや片当たりで実際の面圧が変動する

- 温度上昇が支配的になる:樹脂では熱で剛性や寸法が変わり、摩耗が加速することがある

- 潤滑・相手材の影響が大きい:同じPVでも、油膜の有無や相手材粗さで結果が別物になる

センサーを用いた摺動部の状態診断

摺動部は、故障してから気付くより「兆候の段階」で捉える方がコストも工数も小さくできます。

結論として、センサー診断は「摺動部の異常を数値で早期に見つける」ために有効で、特に量産ラインや長期稼働装置で効果が出やすい方法です。

摺動部の状態診断でよく使われるセンサー例は次のとおりです。

- 加速度センサー:振動の増加、周期成分の変化、異音の兆候を捉える

- 温度センサー:摩擦増加や潤滑不足による発熱を捉える

- 電流・消費電力:駆動負荷の増加(摩擦増・固着傾向)を間接的に捉える

- 回転数・トルク推定:摺動抵抗の変動を把握し、立上げ異常を検知しやすい

センサー診断のコツは「絶対値」より「変化」を追うことです。

初期状態をベースラインとして記録し、次のような変化が出たら摺動部に注目します。

- 振動がじわじわ増える

- 温度が以前より上がる(同一運転条件で)

- モータ電流が上がる、変動が大きくなる

実務で役立つ摺動部評価のポイント

結論として、摺動部評価の成否は「評価項目」より「条件設計」で決まります。

実務で再現性を高めるポイントを、設計者・購買の両方に役立つ形で整理します。

評価で最低限そろえたい観点は次のとおりです。

- 相手材を固定:金属種、表面処理、粗さを揃える

- 潤滑条件を固定:無給油か、グリース種類、塗布量、給脂周期

- 荷重・速度・温度を固定:実機に合わせ、連続/間欠も揃える

- 初期なじみ(ならし運転)を定義:初期摩耗を評価に混ぜない(または明確に切り分ける)

- 合否基準を数値化:摩耗量、ガタ、温度上昇、異音、振動の閾値を決める

評価結果の読み取りでは、次のような「セット判断」が有効です。

- 摩耗が小さいが温度が高い:将来的に変形・当たり悪化が起きる可能性

- 摩耗が大きいが温度は低い:異物や相手材粗さなど、研磨摩耗の可能性

- 摩耗は小さいが振動が増える:片当たり、芯ズレ、ガタ増加の兆候

| 評価の観点 | 見る指標 | 測り方の例 | わかること | 注意点 |

|---|---|---|---|---|

| 摩耗 | 摩耗量・寸法変化 | 重量/寸法測定、ガタ測定 | 寿命への直結度 | 初期なじみを分離する |

| 摩擦 | トルク・電流・抵抗 | 駆動電流、トルク推定 | 動作の安定性 | 条件変化の影響が大きい |

| 発熱 | 温度上昇 | 表面/近傍温度測定 | 油膜切れ・熱変形リスク | 放熱条件を揃える |

| 異常兆候 | 振動・異音 | 加速度センサー、FFT解析 | 早期異常の検知 | ベースライン比較が重要 |

よくある質問

摺動部とはどのような部位を指しますか?

摺動部とは、部品同士が接触しながら相対的にすべることで動作する部位を指します。代表的な例としては、すべり軸受(ブッシュ)、リニアガイドのすべり案内、シール部(パッキンやOリング)などがあり、摩擦や摩耗が発生しやすいため、材料選定や潤滑設計が重要になります。

摺動部で摩耗やかじりが発生する主な原因は何ですか?

摺動部の摩耗やかじりは、潤滑不足、面圧の集中、芯ズレや片当たり、異物混入、温度上昇などが複合的に重なって発生することが多いです。特に軸受部では、わずかな組付け誤差や潤滑条件の違いが製品寿命に大きく影響します。

摺動部の寿命を延ばすためには何を重視すべきですか?

摺動部の寿命を延ばすためには、素材選定・潤滑・表面処理を単独で考えるのではなく、使用条件に合わせて組み合わせて検討することが重要です。荷重・速度・温度・相手材・潤滑の有無を整理し、摩擦の安定化と発熱の抑制を意識した設計を行うことで、摩耗やかじりのリスクを低減できます。