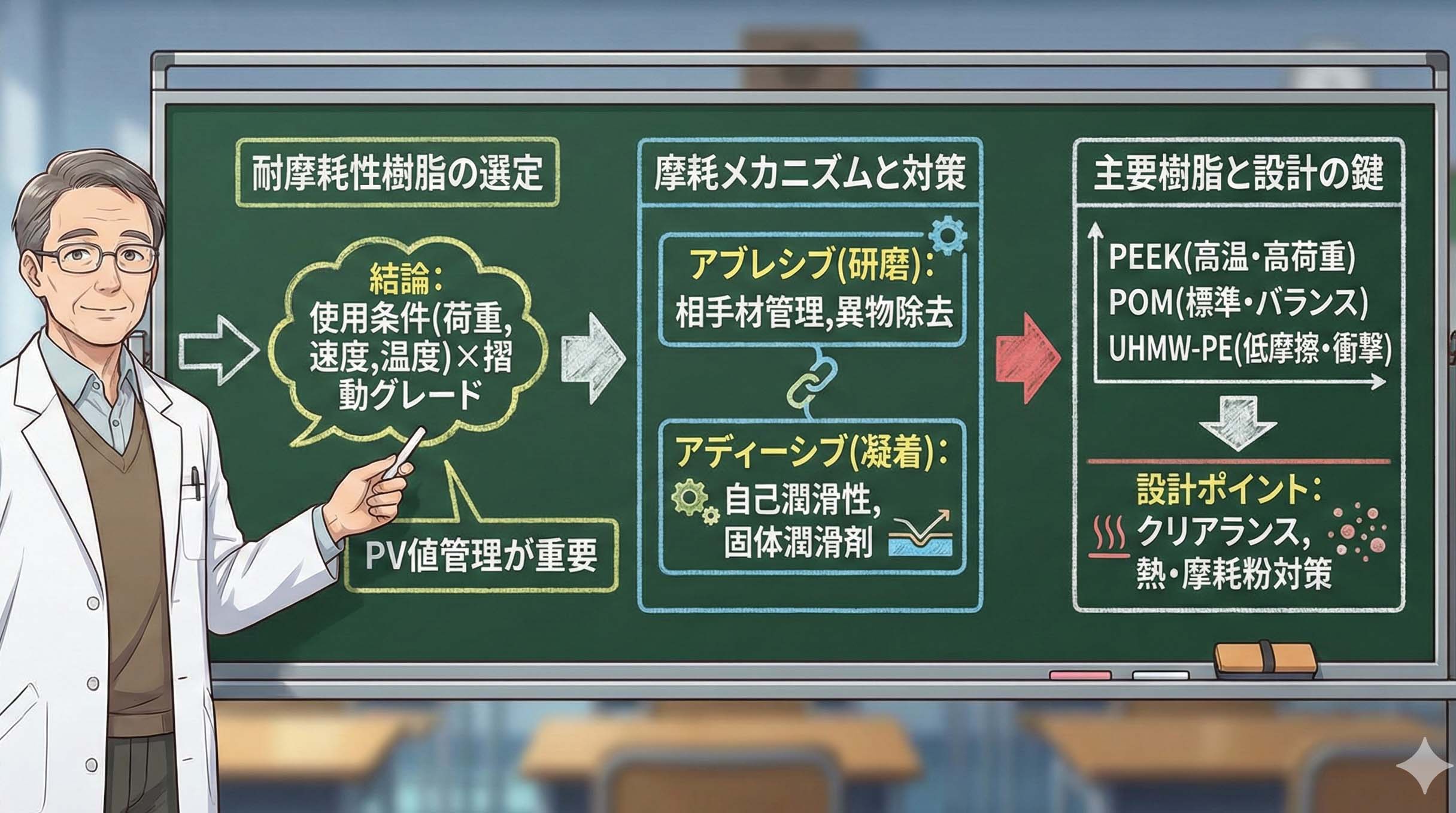

耐摩耗性樹脂を選ぶ際は、「使用条件に合った材質と摺動グレードを組み合わせること」が最も重要です。本記事では、主要な耐摩耗性樹脂(PEEK・POM・PA・UHMW-PE)の特徴や違い、摩耗を左右するメカニズム、摺動グレードによる性能強化のポイントをわかりやすく解説します。さらに、使用条件に基づく最適な材料選定の考え方を整理し、設計者・開発技術者の悩みを解決する実務的な知識をまとめました。

耐摩耗性樹脂の基礎知識と摩耗の仕組み

耐摩耗性樹脂は、単に「減りにくい樹脂」というだけでなく、相手材や荷重、速度、温度などの条件とセットで検討すべき材料です。まずは摩耗の基本を押さえることで、「なぜこの樹脂が長持ちするのか」「どの条件で性能差が出るのか」を論理的に判断できるようになります。

長年、摺動用途向けの耐摩耗性樹脂を開発してきたメーカーとして、摩耗の考え方と評価のポイントを、設計・開発の現場目線で整理して解説していきます。

耐摩耗性樹脂とは何か

結論から言うと、耐摩耗性樹脂とは「繰り返しのすべりや転がり接触があっても、寸法変化や性能劣化が小さい樹脂材料」を指します。一般的な汎用樹脂に比べて、表面が削れにくく、摩擦による発熱や焼付き、異音の発生を抑えられることが特徴です。

金属に比べると樹脂は「柔らかい」イメージがありますが、

・自己潤滑性を持つ樹脂

・ガラス繊維や炭素繊維などで補強された樹脂

・固体潤滑剤を配合したコンパウンド樹脂

などを適切に組み合わせることで、金属部品に匹敵、あるいは用途によっては金属以上の寿命を示すケースもあります。

代表的な耐摩耗性樹脂としては、

・PEEK(ポリエーテルエーテルケトン)

・POM(ポリアセタール)

・PA(ナイロン系)

・UHMW-PE(超高分子量ポリエチレン)

などが挙げられますが、実際の現場ではこれらに固体潤滑剤や各種フィラーを加えた摺動グレード樹脂が多く使われています。

また、用途や目的に応じた摺動性樹脂の開発実績を持つメーカーでは、既存グレードの中から選ぶだけでなく、「想定条件に合わせて最適化したコンパウンド」を提案することで、より安定した寿命設計を行うことも可能です。

摩耗が起こる原因とメカニズム

材料を選ぶ前に、まずは「摺動部」そのものの定義や、なぜ摩耗が起きるのかという構造的な原因を理解しておくことが重要です。基礎知識を再確認したい方は、まずは以下の記事をご覧ください。

参考記事:摺動部とは?意味・代表例・摩耗原因と摺動性向上の方法を解説

摩耗は、「2つの部材が接触した状態で、相対運動を繰り返す」ことで発生します。設計・材料選定の観点では、主に次のポイントを押さえておくと整理しやすくなります。

・接触のしかた(すべり、転がり、衝撃の有無)

・荷重の大きさと分布

・すべり速度・運転時間

・温度、湿度、潤滑の有無

・相手材の硬さ・粗さ・形状

・摩耗粉の逃げやすさ(清掃性・構造)

これらの条件に応じて、摩耗は大きく以下のようなメカニズムに分類されます。

・アブレシブ摩耗(研磨摩耗)

硬い相手材や異物が柔らかい材料の表面を削る現象。粗さの大きい金属や異物混入がある環境で起こりやすくなります。

・アディーシブ摩耗(凝着摩耗)

接触面同士が局所的に溶着し、その後のすべりでちぎれてしまう現象。荷重が高く、潤滑が不足している条件で発生しやすく、焼付きやスティックスリップの原因にもなります。

・疲労摩耗

繰り返し荷重により、表面近傍に微小クラックが蓄積・剥離する現象。転がり軸受やカムフォロアなどで問題になることが多いメカニズムです。

・腐食摩耗

雰囲気ガスや液体による化学的劣化と機械的摩耗が組み合わさった現象。薬液や水分、ガスと接触する環境では、材質の耐食性も重要になります。

耐摩耗性樹脂を選ぶ際には、「どのメカニズムが支配的か」を想定し、それに強い材料・配合を選ぶことが重要です。例えば、アブレシブ摩耗が支配的な場合は、高い耐摩耗性とともに、相手材との組み合わせで表面圧力を下げる設計が有効ですし、アディーシブ摩耗が支配的な場合は、自己潤滑性や固体潤滑剤の配合が大きく効いてきます。

耐摩耗性樹脂の評価基準と試験方法

耐摩耗性樹脂の性能を客観的に比較するには、定められた条件で摩耗量や摩擦係数を測定する摩耗試験が有効です。代表的な評価指標としては、以下のような項目がよく使われます。

・摩耗量(体積摩耗量、質量減少量)

・摩耗率(荷重・距離で正規化した値)

・摩擦係数(静摩擦係数・動摩擦係数)

・摩耗面の状態(段差、傷、移着膜の有無 など)

これらを評価するために、設計・開発の現場でよく用いられる試験方法の一例を整理すると、次のようになります。

| 試験方法 | 主な評価項目 | 代表的な試験条件 | 評価指標の例 | 特徴・用途 |

|---|---|---|---|---|

| テーバー摩耗試験 | 摩耗量 | 一定荷重で回転盤を所定回転 | 磨耗減量(mg)、体積摩耗量 | 樹脂や塗膜の耐摩耗性比較に広く利用 |

| ピンオンディスク試験 | 摩耗量・摩擦係数 | ピンに荷重をかけ円盤上を摺動 | 摩耗率、動摩擦係数 | 摺動部品の組み合わせ評価に適する |

| 往復すべり試験 | 摩耗量・摩擦係数 | 一定ストロークで往復運動 | 摩耗量、摩擦係数の変化 | リニアガイドやスライダー用途の検討に有効 |

| 実機相当条件での社内評価 | 寿命・外観・異音 | 実際の荷重、速度、温度で長時間評価 | 寿命時間、異常発生の有無 | カタログ値では見えない実使用での信頼性確認 |

カタログに記載された耐摩耗性の数値は、こうした試験方法に基づいて整理されていますが、注意すべき点は「試験条件が異なれば結果も大きく変わる」ということです。荷重・速度・温度・相手材などが変わると、同じ材料でも寿命が大きく変わるため、設計段階では次のような考え方が重要になります。

・まずカタログ値で候補材料をスクリーニングする

・想定使用条件に近い条件で試験データを確認する

・可能であれば、実機または実機に近い試験で最終確認する

用途や目的に応じた摺動性樹脂の開発実績と各材料ごとの性能評価データを持つメーカーに相談することで、「カタログにはない条件でのデータ」や「類似用途での実績」に基づいた具体的なアドバイスを得ることができます。

耐摩耗性樹脂の種類と特徴

耐摩耗性樹脂と一口に言っても、ベース樹脂の種類や添加剤の有無によって性能バランスは大きく異なります。ここでは産業用途でよく使われる代表的な樹脂の特徴と、摺動グレードによる強化技術、さらに用途別の選定ポイントを整理して解説します。

主要な耐摩耗性樹脂(PEEK・POM・PA・UHMW-PE)の比較

代表的な耐摩耗性樹脂として、PEEK、POM、PA、UHMW-PEがよく検討されます。それぞれに得意分野があり、「どれが一番良いか」ではなく、「どの条件に最も適しているか」で選ぶのがポイントです。

以下に、代表的な物性傾向と用途イメージを一覧にまとめます(実際の数値はグレードにより変動しますが、ここでは比較の方向性を示しています)。

| 材料名 | 耐摩耗性の傾向 | 耐熱性の傾向 | 吸水性の傾向 | 主な用途イメージ |

|---|---|---|---|---|

| PEEK | 非常に高い(高荷重・高温下でも安定) | 非常に高い(連続使用温度約250℃クラス) | 非常に低い | 高温下の摺動部品、精密ベアリング、過酷環境向け部品 |

| POM | 高い(一般機械要素で実績多数) | 中〜やや高い | 低い | ギア、カム、スライダー、プリンター部品など |

| PA(ナイロン系) | 中〜高い(グレードにより幅が大きい) | 中〜高い | 中〜高い(吸水による寸法変化に注意) | ローラー、スプロケット、一般産業機械部品 |

| UHMW-PE | 非常に高い(すべり性・衝撃性も良好) | 中程度 | 低い | ライナー、シュート、搬送部のすべり板など |

PEEKは高温・高荷重環境でも摩耗が少なく、クリープや熱変形にも強いため、過酷条件での耐摩耗性樹脂として有力な候補になります。一方で材料コストは比較的高いため、「そこまでの性能が必要か」を見極めることが重要です。

POMは寸法安定性と加工性に優れ、機械要素部品の標準材として多く採用されています。ギアやカム、プリンター部品など、長年の実績があるため、基準材料として位置付けやすい樹脂です。

PA(ナイロン系)は強度・靭性に優れ、摺動にも比較的強いものの、吸水による寸法変化や物性変化に注意が必要です。水回りや高湿度環境での使用では、設計マージンを多めに取るか、吸水影響の小さいグレードを選ぶことがポイントになります。

UHMW-PEは非常に低い摩擦係数と高い耐摩耗性、衝撃性を持ち、搬送ラインのライナーやすべり板などで活躍します。高荷重・高精度が求められる摺動よりも、「低摩擦で流しやすくしたい」「摩耗粉を嫌う用途で長寿命にしたい」といった場面に向いています。

摺動グレードなど耐摩耗性樹脂を強化する技術

同じ樹脂でも、「ベース材そのまま」と「摺動グレード」では、摩耗寿命や摩擦係数が大きく変わります。摺動グレードの耐摩耗性樹脂は、以下のような技術で性能を高めています。

・固体潤滑剤の添加(PTFE、グラファイト、MoS₂など)

・ガラス繊維や炭素繊維による補強

・特殊フィラーによる熱伝導性・剛性の向上

・添加剤の組み合わせと配合比最適化によるトータルバランス調整

これらの設計により、

・摩擦係数の低減

・発熱の抑制

・荷重分担性の向上

・摩耗粉の発生量低減

といったメリットが得られます。

長年、摺動用途向けに開発されてきた自社コンパウンド材料(例:レーザービームプリンター向け軸受に採用されているNIXAMシリーズ)では、こうした技術を組み合わせることで、「高い耐摩耗性」と「静音性」「耐熱性」など、用途に応じたバランス設計を行っています。

汎用品のPOMやPAで摩耗寿命が不足している場合でも、適切な摺動グレード樹脂に切り替えることで、部品寿命が数倍〜数十倍に伸びるケースも珍しくありません。「ベース材を変える前に、まず摺動グレードを検討する」というアプローチも有効です。

用途別に最適な耐摩耗性樹脂を選ぶポイント

耐摩耗性樹脂の選定では、「どの樹脂が一番硬いか」「カタログの摩耗量が小さいか」だけで判断すると、実機条件とのギャップが生まれやすくなります。実務的には、以下のような観点で絞り込むことが重要です。

・荷重と速度(PV値)のレベル

・使用温度(常温〜高温、温度変動の有無)

・潤滑条件(無潤滑、グリース、オイルミスト など)

・相手材(鋼・アルミ・樹脂・ゴムなど)と表面粗さ

・要求される寸法精度・クリアランス

・許容コスト、期待寿命(交換周期)

例えば、

・高温・高荷重・高PV値 → PEEK系や専用コンパウンドを優先

・常温〜中温・中荷重で量産機構部品 → POM系摺動グレードを軸に検討

・摩耗粉を嫌う搬送ライン・シュート → UHMW-PEなどの高すべり性樹脂

・水分が多い環境 → PAの吸水影響に注意しつつ、別材や専用グレードを選定

といったように、「条件ごとの得意分野」に合わせて候補を絞り込みます。

さらに、用途や目的に応じた摺動性樹脂の開発実績と、各材料ごとの性能評価データを保有しているメーカーに相談することで、

・似た条件の試験データや実績情報

・標準グレードで足りない場合のカスタムコンパウンド提案

・設計条件に応じたクリアランス・形状のアドバイス

といった具体的なサポートを受けることができます。

耐摩耗性樹脂の選定に迷った段階で早めに相談いただくことで、「試作してからやり直し」になるリスクを減らし、短期間で最適な材料にたどり着くことが可能になります。

耐摩耗性樹脂の活用事例と導入メリット

耐摩耗性樹脂は、単に「長持ちする材料」というだけでなく、産業機械や自動車、OA機器など、様々な分野で設備の安定稼働とコスト削減に貢献しています。ここでは代表的な採用事例と、導入によって得られる具体的なメリットを整理してご紹介します。

産業機械・自動車・OA機器での採用例

結論から言うと、耐摩耗性樹脂は「繰り返し動く部分」や「金属同士の接触でトラブルが起きやすい部分」に集中して使われています。特に、産業機械や自動車、OA機器では、長時間の連続運転と静粛性が求められるため、摩耗に強い樹脂材料の有無が信頼性を大きく左右します。

産業機械分野では、

・コンベヤラインのガイド、ローラー、スライダー

・包装機や充填機のカム、ギア、摺動ブッシュ

・食品・医薬品設備の搬送部のライナーやシュー

などで耐摩耗性樹脂が使われています。金属から耐摩耗性樹脂へ置換することで、潤滑レス化や摩耗粉の低減、騒音低減といった効果が期待できます。

自動車分野では、

・ワイパー機構やシート調整機構のブッシュ・スライダー

・ペダル機構、ヒンジ部の摺動部品

・電動ポンプやアクチュエータ内部のギア・ベアリング

など、コンパクトな摺動部品に耐摩耗性樹脂が用いられています。軽量化と静音性の両立が求められるため、金属だけでは解決しにくい部分で威力を発揮します。

OA機器の代表例としては、レーザービームプリンターや複合機があります。紙搬送系のローラー支持部や、定着ユニット周りの軸受・ブッシュなどに、耐熱性と耐摩耗性を兼ね備えた樹脂が使用されています。自社コンパウンド材料であるNIXAMシリーズも、レーザービームプリンター向け摺動軸受に採用されており、高速回転と長期使用に耐える摺動性能が評価されています。

耐摩耗性樹脂を導入することで得られる効果

耐摩耗性樹脂を導入する最大の効果は、「交換頻度の低減」と「装置の安定稼働」です。これに加えて、コストや品質、作業環境の面でも複数のメリットが同時に得られます。

主な効果を整理すると、次のようになります。

・部品寿命の延長による交換・保守コストの削減

・ライン停止時間の削減による生産性の向上

・摺動音の低減による静音化・快適性の向上

・潤滑剤使用量の削減や、グリース飛散の低減によるクリーン度向上

・摩耗粉の発生抑制による製品への異物付着リスクの低減

これらの効果を、用途別に整理したイメージを下記にまとめます。

| 用途分野 | 主な対象部品 | 期待できる主な効果 | 影響する指標 | 導入の狙い |

|---|---|---|---|---|

| 産業機械 | ガイド、スライダー、ローラー | 寿命延長・停止時間の削減 | MTBF、生産稼働率 | 保守コストの削減と安定稼働 |

| 自動車 | ブッシュ、ギア、リンク部品 | 軽量化・静音化 | 車両重量、騒音レベル | 燃費改善と快適性向上 |

| OA機器 | 軸受、ローラー支持、ギア | 長寿命・画像品質安定 | 印刷枚数、紙詰まり発生率 | メンテナンス頻度低減と信頼性向上 |

| 食品・医療関連 | 搬送ガイド、ライナー | 摩耗粉・潤滑油の低減 | 異物混入リスク、清掃頻度 | 衛生性向上とラインのクリーン化 |

このように、耐摩耗性樹脂の導入は、単に部品単体の寿命を伸ばすだけでなく、設備全体のライフサイクルコスト(LCC)を下げることにつながります。特に連続稼働時間が長いラインや、停止コストが高い装置ほど、長寿命化の効果が大きく現れます。

金属部品からの置換によるメリット

耐摩耗性樹脂は、金属からの置換材として検討されるケースも多くあります。結論として、金属部品から耐摩耗性樹脂へ置き換えることで、次のようなメリットが期待できます。

・部品の軽量化による駆動負荷の低減

・グリースレス化や潤滑間隔延長によるメンテナンス削減

・金属同士の接触音の低減による静音化

・腐食リスクの低減(錆びない材料としての優位性)

・複雑形状を一体成形しやすく、部品点数削減や組立性向上にも寄与

例えば、金属製ブッシュを耐摩耗性樹脂ブッシュに変更した場合、自己潤滑性のある樹脂であれば給油間隔を伸ばす、あるいは潤滑レスに近づけることも可能です。また、部品重量が軽くなることで、モーターやアクチュエータの負荷が下がり、装置全体の省エネにもつながります。

自社コンパウンド材料のNIXAMシリーズのように、用途に合わせて耐熱性や耐摩耗性、摺動特性を最適化した樹脂を選定すれば、単純に「金属から樹脂へ変える」だけでなく、「より高い信頼性と静音性を実現する」置換が可能になります。

金属からの置換を検討する際は、荷重・温度・クリアランス・安全率などを総合的に見ながら、用途や目的に応じた摺動性樹脂の開発実績と評価データを持つメーカーに相談することで、リスクを抑えつつ最適な設計に近づくことができます。

耐摩耗性樹脂の設計・加工上の注意点

同じ耐摩耗性樹脂を使っていても、「設計条件」と「加工品質」によって寿命は大きく変わります。材料選定だけでなく、クリアランスや荷重条件、加工精度まで含めて最適化することで、はじめて想定どおりの耐摩耗性能が発揮されます。

クリアランス・荷重・速度条件の最適化

結論から言うと、クリアランス・荷重・速度(PV値)のバランス設計が耐摩耗性樹脂の寿命を左右します。どれか一つでも過大になると、発熱や異常摩耗が進み、想定より早く摩耗限界に達してしまいます。

設計時に意識したいポイントは次の通りです。

・クリアランス:小さすぎると焼付き、大きすぎるとガタ・偏摩耗の原因

・荷重:許容面圧を超えると局所的なアブレシブ摩耗や変形が進行

・速度:高すぎると発熱が増え、材料の許容温度を超えて摩耗が急増

これらをまとめる指標としてよく使われるのが、PV値(Pressure × Velocity)です。圧力(面圧)と速度の積が、材料ごとに設定された許容PV値の範囲に収まるように設計することで、過度な発熱や摩耗を抑えることができます。

さらに樹脂は金属に比べて線膨張係数が大きいため、「常温でのクリアランス」だけでなく、「使用温度でのクリアランス」を想定することが重要です。高温でクリアランスがゼロ、あるいはマイナス側に振れると、急激な摩耗・焼付き・異音の原因になります。

| 設計パラメータ | 主な影響 | 問題が出やすい状態 | よくある症状 | 設計時の対策ポイント |

|---|---|---|---|---|

| クリアランス | 接触状態・発熱 | 温度上昇時にクリアランス不足 | 焼付き・異音・急激な摩耗 | 使用温度での膨張を見込んで設定 |

| 荷重(面圧) | 接触圧・変形量 | 局所当たり・端部当たり | 偏摩耗・削れ粉の増加 | 当たり幅を広げ、支点を増やす |

| 速度 | 発熱・潤滑状態 | 高PV領域での連続運転 | 温度上昇・摩耗加速 | 材料の許容PV値以内で設計 |

| 潤滑条件 | 摩擦係数・寿命 | 無潤滑前提で高荷重・高速度 | 摩耗量増大・異音 | 自己潤滑性樹脂や摺動グレードを選定 |

耐摩耗性樹脂の開発・評価データを豊富に持つメーカーであれば、想定するPV条件やクリアランスの設定に対して、「過去の試験データに基づく安全な範囲」を具体的に提案することができます。

加工精度・表面粗さが摩耗に与える影響

結論として、加工精度と表面粗さは摩耗メカニズムに直結します。耐摩耗性樹脂そのものの性能が高くても、相手材の粗さや形状精度が不適切な場合、アブレシブ摩耗や局所接触によって寿命が大きく低下します。

表面粗さについては、

・粗すぎる:凸部がヤスリのように働き、樹脂側が削られる(アブレシブ摩耗)

・滑らかすぎる:接触面が密着し、凝着摩耗やスティックスリップが起こりやすくなる

という二つの極端な状態を避ける必要があります。多くの摺動用途では、相手材側の表面粗さを一定範囲に管理することで、安定した摩擦・摩耗状態を維持できます。

また、加工精度や形状精度も重要です。

・同軸度・平行度が悪い → 端部当たりや偏荷重により、一部だけ摩耗が進む

・角部のR不足 → 応力集中や局所接触により、カケ・クラック・早期摩耗が発生

・穴径・軸径の公差管理不足 → 想定クリアランスから外れ、焼付きやガタつきが増加

耐摩耗性樹脂は、金属に比べて弾性変形しやすい一方で、「柔らかいから多少のミスアライメントは吸収してくれるだろう」と安易に考えると、摩耗の偏りや異音の原因になりがちです。樹脂側・相手材側ともに、設計したクリアランスや当たり条件を実現できる加工精度を確保することが重要です。

耐摩耗性樹脂のコンパウンド材料(たとえばレーザービームプリンター向け軸受で実績のあるNIXAMシリーズ)のように、特定用途での加工条件・表面粗さのノウハウが蓄積されている材料では、「どの程度の粗さ・精度で加工すると寿命が安定しやすいか」といった実務的なガイドラインも提供できます。

長寿命化のための摺動部品設計のポイント

最後に、耐摩耗性樹脂の寿命を最大限に引き出すための、摺動部品設計のポイントを整理します。結論としては、荷重を分散し、熱と摩耗粉をためない構造を意識することが重要です。

主なポイントは以下の通りです。

・エッジ当たりを避ける形状

→ 面取りやR付けを適切に行い、端部に応力・荷重が集中しないようにする。

・当たり幅・接触面積の確保

→ 面圧を下げるために、必要に応じて接触長さや幅を確保する。

・摩耗粉の逃げ道を設ける

→ グリース溜まりや溝形状を設け、摩耗粉がかみ込んで更なる摩耗を誘発しないようにする。

・熱の逃げやすい構造にする

→ 高PV用途では、周囲部材を通じた放熱経路や、連続運転時間を考慮した安全率を設ける。

・組立誤差を見込んだクリアランス設計

→ 現場での組立ばらつきや、相手部品の公差を考慮したうえで、焼付きリスクの少ないクリアランス範囲を設定する。

| 設計ポイント | 狙い | 見落とし例 | 発生しがちな不具合 | 対策の方向性 |

|---|---|---|---|---|

| 荷重分散形状 | 面圧低減 | 接触長さ・幅が不足 | 局部摩耗・削れ粉増加 | 当たり面の拡大、支点の追加 |

| エッジ処理 | 応力集中の回避 | 角部のR・面取り不足 | カケ・クラック・欠け摩耗 | 適切なR、面取り設定 |

| 摩耗粉対策 | 二次摩耗の抑制 | 溝・逃げ形状がない | 摩耗粉のかみ込み | 溝、ポケット、掃除しやすい構造 |

| 放熱・温度管理 | 温度上昇の抑制 | 高PV用途で放熱経路なし | 熱変形・摩耗加速 | 周囲構造による放熱、条件見直し |

用途や目的に応じた摺動性樹脂の開発実績と、各材料ごとの性能評価データを保有しているメーカーに図面段階から相談することで、「材料選定」と「設計条件」の両方を同時に最適化できます。耐摩耗性樹脂で長寿命化を実現するうえで、こうした設計・加工面の工夫は、材料選びと同じくらい重要な要素になります。

よくある質問

耐摩耗性のある樹脂は?

代表的な耐摩耗性樹脂には PEEK・POM(ジュラコン)・PA(ナイロン)・UHMW-PE があります。これらは摩擦に強く、摺動部品として長年広く採用されている材料です。さらに、PTFEやグラファイトなど固体潤滑剤を配合した 摺動グレード樹脂 は、標準材よりも摩耗量が大幅に低く、無潤滑環境や高荷重条件でも安定した性能を発揮します。用途に応じて最適な材質を選ぶことが重要です。

耐摩耗性とはどういう意味ですか?

耐摩耗性とは、繰り返しのすべりや接触によって表面が削れにくい性質 のことを指します。部品同士が触れ合う摺動機構では、摩耗が進むとガタつき・異音・焼付きが発生し、装置寿命の低下やトラブルにつながります。耐摩耗性が高い材料を選ぶことで、部品寿命の延長、安定稼働、メンテナンス頻度の低減といった効果が期待できます。

耐摩耗性を向上させるには?

耐摩耗性を高める方法は大きく次の3つです。

①材料を適切に選ぶ:PEEKやPOMなどの高耐摩耗樹脂や、摺動グレード材を使用する。

②設計条件を最適化する:クリアランス、荷重、速度(PV値)、相手材粗さを適切に設定する。

③潤滑・熱管理を整える:潤滑方法、摩耗粉の逃げ、放熱性を考慮した構造にする。

これらを組み合わせることで、現場での摩耗トラブルを大幅に減らすことができます。