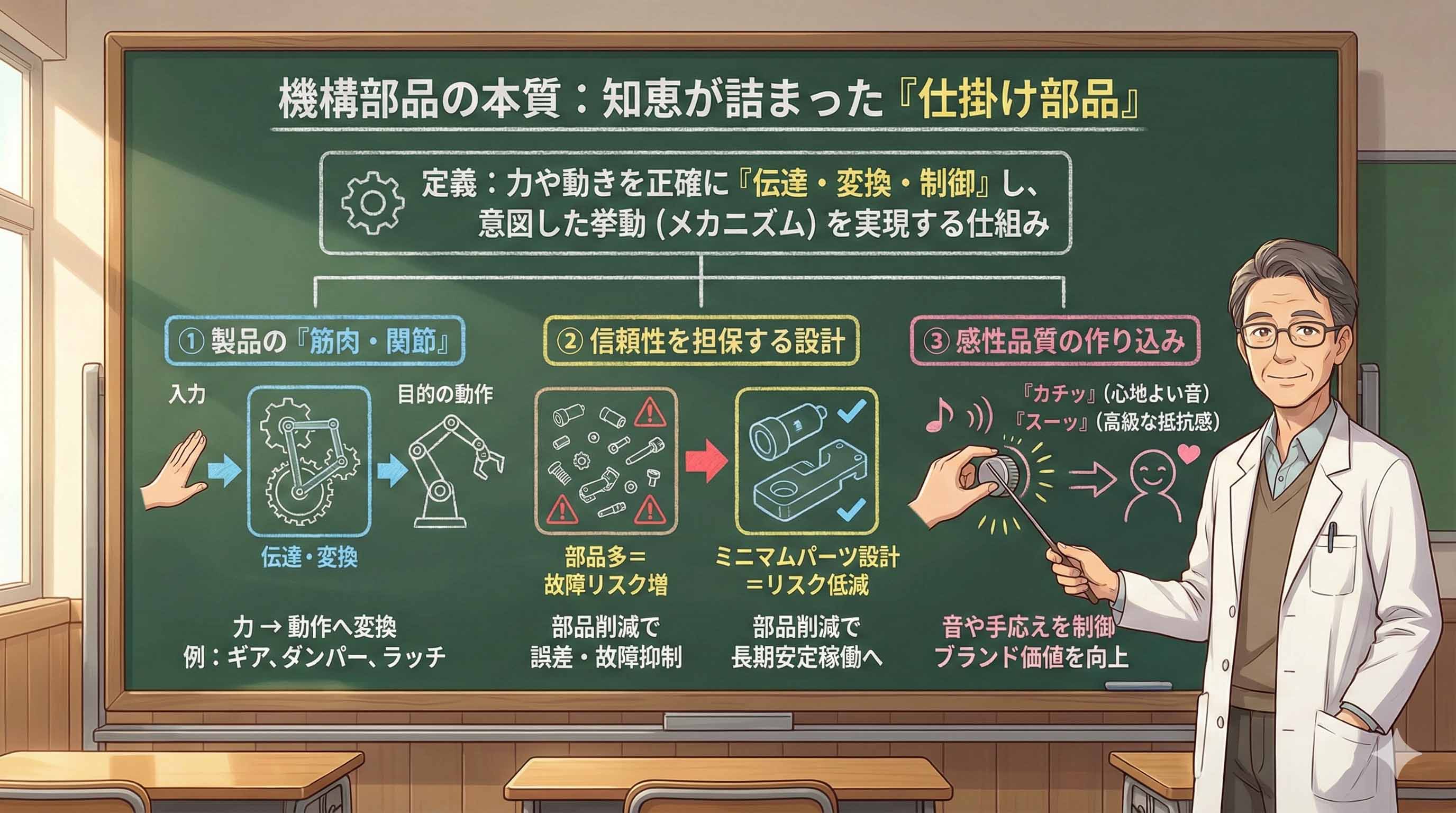

機構部品とは、機械や装置において、力や動きを正確に「伝達・変換・制御」し、目的とする特定の動作や機能的な状態を物理的な仕組みによって実現する部品です。単独で存在する部品としての側面だけでなく、複数の部品が連動して「あらかじめ設計された通りの物理挙動(メカニズム)」を製品に与えるという、システムとしての役割を担っています。要するに機構部品とは、意図した通りの動き(または静止)を製品にさせるための、知恵が詰まった「仕掛け部品」といえます。

家電製品から産業用機器、さらには精密なアパレル資材まで、あらゆる製品には「特定の役割」を果たすための機構部品が組み込まれています。しかし、市販のパーツを単に配置するだけでは、長期にわたる安定稼働や、ユーザーが直感的に「使いやすい」と感じる高度な操作感を実現することは困難です。

本記事では、機構部品の定義から役割といった基礎知識に加え、製品価値を最大化させるための設計ノウハウの核心について、実務に役立つ視点で詳しく解説します。

目次

機構部品の基礎知識と製品における役割

機構部品は、製品が道具として正しく機能するための物理的な「仕掛け」を構成する最小単位です。その本質は、加えられた力に対して「あらかじめ設計された通りの反応」を正確に返すことにあります。

動きそのものを作り、制御することで機能を成立させる要素

機構部品の最も本質的な役割は、入力された物理的な力や動きを、目的とする特定の挙動へと正確に伝達・制御することです。例えば、ボタンを押す力を伝達して別の部位を連動させる、あるいはオイルの粘性を利用したダンパーで扉の閉まる速度を一定に保つといった働きが挙げられます。

こうした物理的な挙動(メカニズム)が、製品としての機能を成立させます。近年では、目的の動作を果たすだけでなく、操作時に発生する音や手応えといった、ユーザーの満足度に直結する感性品質を作り込むことも機構設計の重要な役割となっています。

| 役割の分類 | 具体的な機能 | 代表的な部品例 | 製品への貢献 |

|---|---|---|---|

| 伝達・変換 | 力を別の場所へ伝え、動きの形を変える | ギア、カム、リンク | 機能の自動化・連動 |

| 制御・緩衝 | 動きの速度を抑え、衝撃を緩和する | ダンパー、ブレーキ | 安全性・高級感の向上 |

| 保持・締結 | 特定の状態を維持し、必要時に解除する | ラッチ、キャッチ | 利便性・確実な固定 |

個々の部品精度が製品全体の信頼性を担保する

製品全体の信頼性は、構成される一つひとつの機構部品の精度に依存します。どれほど優れたメイン機能を持っていても、それを操作するためのラッチが破損したり、ギアの噛み合わせがわずかにズレたりするだけで、製品全体が「故障」とみなされてしまうからです。

特に、繰り返しの動作に対する疲労強度や、使用環境の温度変化に伴う寸法安定性など、物理的な制約をいかにクリアするかが設計の鍵となります。個々の部品が単体のパーツとしての枠を超え、システムとして連動し、長期にわたって変わらない動きを提供し続けることが、製品のブランド価値を守ることに直結します。

主な機構部品の種類と具体的な機能

機構部品は、実現したい挙動や目的に合わせて多種多様な種類が使い分けられます。設計者が意図する「仕掛け」を正確に形にするためには、各部品の特性を正しく理解することが第一歩です。

保持・固定とスムーズな開閉を両立する部品

製品の扉や蓋を「閉まった状態」で確実に維持し、必要な時にストレスなく解除するための機構です。代表的な部品にはラッチやキャッチがあり、これらは日常的にユーザーが触れる部分であるため、確実な保持力だけでなく、操作時の心地よさも重要な評価指標となります。

例えば、プッシュラッチを採用することで取っ手のないフラットなデザインが可能になり、意匠性と機能性を両立できます。こうした部品は、単に固定するだけでなく、解除時の跳ね出し量や動作の確実性が製品の質感を大きく左右します。

| 部品名 | 主な物理的役割 | 設計のメリット | 代表的な活用シーン |

|---|---|---|---|

| ラッチ | 扉のロックと解除を切り替える | ノブレスデザインの実現 | 家電パネル、収納扉 |

| キャッチ | 磁力や摩擦で扉を保持する | 部品点数の削減と低コスト化 | 家具、点検口 |

| ファスナー | パネル同士を強固に締結する | 組立工数の大幅な削減 | 車載内装、住宅設備 |

衝撃の緩和や操作感の質をコントロールする部品

動きに対して意図的な抵抗(トルク)を与えることで、挙動を制御するのが緩衝・制御用の機構部品です。その代表例がロータリーダンパーです。

バネの力で勢いよく閉まろうとする扉に対し、ダンパー内部のオイル粘性を利用してブレーキをかけることで、「ゆっくり、静かに閉まる」という動作を実現します。これは不意の指挟みを防ぐ安全対策としてだけでなく、動作に高級感や安心感を与える感性品質の向上に大きく寄与します。

動力を正確に伝える「ギア・カム・リンク機構」

外部から入力された動きを別の場所へ伝えたり、運動形態を変換したりするのが伝達・変換用の機構部品です。これらはメカニズムの心臓部であり、複数の部品を連動させて複雑な動作を実現します。

例えば、ラック&ピニオン機構を用いることで、一箇所のスライド操作を複数のロック箇所へ同時に連動させることが可能です。正確な動作伝達には、摩耗を抑える材料選定や、バックラッシ(歯の隙間)を緻密に制御する設計ノウハウが求められます。

機構部品の価値を決定づける「設計ノウハウ」の核心と成功事例

機構部品の真の価値は、単体のスペック表には現れない「複数の制約をクリアしながら目的の挙動をどう実現するか」という設計の知恵に集約されます。ここでは、実際の課題解決事例を交えてその核心を解説します。

限られたスペースで機能を最大化する小型設計と産業機器への応用

産業現場で使用される搬送用ラックなどの機材では、高い寸法精度と耐久性が同時に求められます。例えば、プリント基板の自動挿入機に対応したマガジンラックの開発では、ハンダ付け工程などの熱(約130℃)による樹脂の「反り」や「歪み」をいかに抑えるかが大きな壁となります。

こうした難題に対し、あえてガイドレールを分割して組み立てる構造を採用することで、熱膨張による歪みを吸収し、過酷な環境下でも1ミリ以下の精度を維持する設計が可能になります。また、別の機構部品で培ったラック&ピニオン機構を応用することで、複数の箇所を連動させ、工具を使わずワンタッチで幅調整を行える操作性も実現。限られたスペースの中で「高精度」と「利便性」を両立させるのは、まさに機構設計のノウハウと言えます。

| 解決すべき課題 | 従来の課題点 | 設計ノウハウによる解決 | 得られた成果 |

|---|---|---|---|

| 熱変形への対策 | 高温下で樹脂が反り、精度が低下する | ガイドレールの分割構造を採用 | 130℃環境下でも高い寸法精度を維持 |

| 調整時間の短縮 | ビス留めのため調整に工具と時間を要する | ラック&ピニオンによる連動機構 | ワンタッチかつ同時平行移動での調整 |

| 導電性と強度の両立 | 樹脂単体では帯電や強度不足が懸念される | カーボン配合樹脂と金属プレートの複合 | 静電気対策と軽量・高剛性の両立 |

組立効率と長期的な耐久性を両立させる独自の結合・カシメ技法

機構部品は、その組み立て方法一つで製品の寿命やコストが大きく変わります。特に、摩擦係数の低いポリアセタール(POM)などの樹脂同士を組み合わせる場合、一般的な超音波溶着では溶けた樹脂が可動部まで流れ込み、固着してしまうリスクがあります。

そこで重要になるのが、ネジ止めに頼らない冷間カシメなどの独自の結合技法です。部品点数を最小限に抑える「ミニマムパーツ設計」を追求しつつ、確実な結合とスムーズな可動を両立させる手法を選択することで、量産工程を簡略化しながら、長期間の使用に耐えうる強固な機構を作り上げることができます。

音や操作感を追求する「感性品質」の設計と異業種での成功事例

機構部品の役割は、今や産業機器の枠を超え、アパレルなどのライフスタイル分野にも広がっています。例えば、調整機能付きの衣料用アジャスターの開発では、単にサイズを変えられるだけでなく、ユーザーが調整を実感できる「小気味よいクリック音」が求められることがあります。

ここでは、産業用ラッチで培った樹脂バネの形状工夫に加え、あえて金属バネを組み合わせることで、品のある「カチッ」という音を実現しました。こうした数値化しにくい操作感や音といった感性品質を設計に落とし込む力こそが、製品に新たなブランド価値を付与します。既存の機械工学の枠にとらわれず、使用シーンに合わせた最適な機構を提案することが、市場でのヒットを生む鍵となります。

失敗しない機構部品の選定・共同開発のポイント

機構部品の選定を成功させるためには、カタログスペックの数値を比較するだけでなく、実使用環境における挙動をどこまで予測できるかが鍵となります。単なる「部品の調達」ではなく、設計の初期段階から専門メーカーと情報を共有し、共に作り上げる姿勢が製品の完成度を左右します。

「とりあえずこの部品で」という安易な選定が、後の設計変更やリコールに繋がることもあります。物理的なリスクを先回りして潰しておくのがプロの仕事です。

使用環境のストレスを考慮した最適な形状と仕様の策定

機構部品は、温度変化、湿度、塵埃、繰り返しの摩擦といった外部ストレスに常にさらされます。例えば、屋外で使用される機器であれば、紫外線による樹脂の劣化や雨水の侵入を考慮した「水逃げ」の形状設計が不可欠です。

図面上の公差が完璧であっても、実際の現場では熱膨張によって部品同士が干渉し、動作不良を起こすケースは少なくありません。使用環境を具体的に想定し、材料選定やクリアランスの設定に反映させることが、長期的な信頼性を担保する唯一の方法です。

| 検討すべき環境要因 | 発生しうる不具合 | 機構設計での対策案 | 選定のポイント |

|---|---|---|---|

| 温度変化(冷熱) | 熱膨張による固着やガタつき | 膨張分を吸収する逃げ形状の策定 | 線膨張係数の近い材料の組み合わせ |

| 繰り返し動作 | 摺動部の摩耗、バネのヘタリ | 自己潤滑性樹脂(POM等)の採用 | 許容応力に余裕を持たせた設計 |

| 油分・化学物質 | 樹脂のクラック(割れ) | 耐薬品性に優れた素材への変更 | 実液を用いた浸漬試験の実施 |

部品点数の削減(ミニマムパーツ設計)による故障リスクの低減

故障のリスクを最小化する最も有効な手段は、構成部品を減らすことです。部品点数が多ければ多いほど、累積公差による動作のバラつきや、破損箇所が増える可能性が高まります。

複数の機能を一つの成形品に集約する「一体成形技術」や、ネジや溶着に頼らない結合手法を検討することで、ミニマムパーツ設計を実現できます。これは製品の軽量化やコストダウンに寄与するだけでなく、組立工程のミスを物理的に防ぐ「ポカヨケ」としての効果も発揮します。

部品を減らすことは、単なるコスト削減ではなく、製品の寿命を延ばすための積極的な戦略なんですね。

高度な製品開発を実現する機構設計パートナーの視点

これからの製品開発において、機構部品メーカーに求められるのは単なる製造能力ではなく、課題解決のための「提案力」です。

図面上の数値を超えた「実際の使用シーン」への深い洞察

優れた設計パートナーは、図面をなぞるだけではなく「この製品は誰が、どんな状況で操作するのか」という現場への深い洞察を持っています。例えば、手袋をしたままでも確実にロック解除ができるか、あるいは暗所での手探り操作で正しい向きに差し込めるか、といったユーザビリティの視点を機構に落とし込みます。

数値化しにくい人間の感覚や使い勝手を、物理的な仕組みとして具現化できるパートナーこそが、製品に新たな付加価値をもたらします。

既存の枠組みにとらわれない柔軟な探究心と提案力

「この業界ではこれが常識」という固定観念を捨て、異分野の技術を柔軟に取り入れる姿勢が、画期的な機構を生み出します。産業機器の精密な連動技術を日用品へ、あるいはアパレルの繊細な調整技術を車載部品へといった技術のクロスオーバーが、競合他社には真似できない独自性を生み出すきっかけとなります。

難題に直面した際、安易に「不可能」と断じるのではなく、「どうすれば実現できるか」を共に悩み、多角的な試作や検証を繰り返す探究心。それこそが、製品に確かな「命」を吹き込む機構設計の本質です。

機構部品は、設計者の熱意がそのまま「動き」として現れる面白い分野です。確かなノウハウを持つパートナーと共に、最高の仕掛けを作り上げてくださいね!

機構部品に関するよくある質問(FAQ)

市販の汎用部品を組み合わせるのと、独自設計の専用部品を開発するのでは、どちらが有利でしょうか?

コストや開発スピードを優先する場合は市販品が適していますが、製品の小型化や「独自の操作感」を追求するなら専用設計が圧倒的に有利です。市販品は形状や性能に制約があるため、製品のデザインを部品側に合わせる必要があります。一方、専用設計であれば、限られたスペースに機能を凝縮し、他社には真似できない独自の付加価値を作り込むことが可能です。

操作感やクリック音などの「感性品質」を、量産時も一定に保つためのポイントは何ですか?

金型の摩耗や成形条件のわずかな変動が操作感に直結するため、設計段階での「公差解析」と「材料選定」が極めて重要です。特に樹脂バネや摺動部を持つ機構では、経年劣化や温度変化による素材の特性変化を見越し、摺動抵抗のバラつきを最小限に抑える形状設計が求められます。また、グリスなどの潤滑剤に頼りすぎず、素材自体の自己潤滑性を活かす設計を行うことが、長期的な品質安定の鍵となります。

機構部品の不具合で、最も多い原因とその防止策を教えてください。

主な原因は「累積公差によるガタつき」と「使用環境の変化による作動不良」です。最も有効な防止策は、部品点数を極限まで減らすミニマムパーツ設計です。構成部品を減らすことで、製造誤差の積み重なりを防ぐだけでなく、物理的な故障リスクを最小化し、組立工程のミスも防ぐことができます。