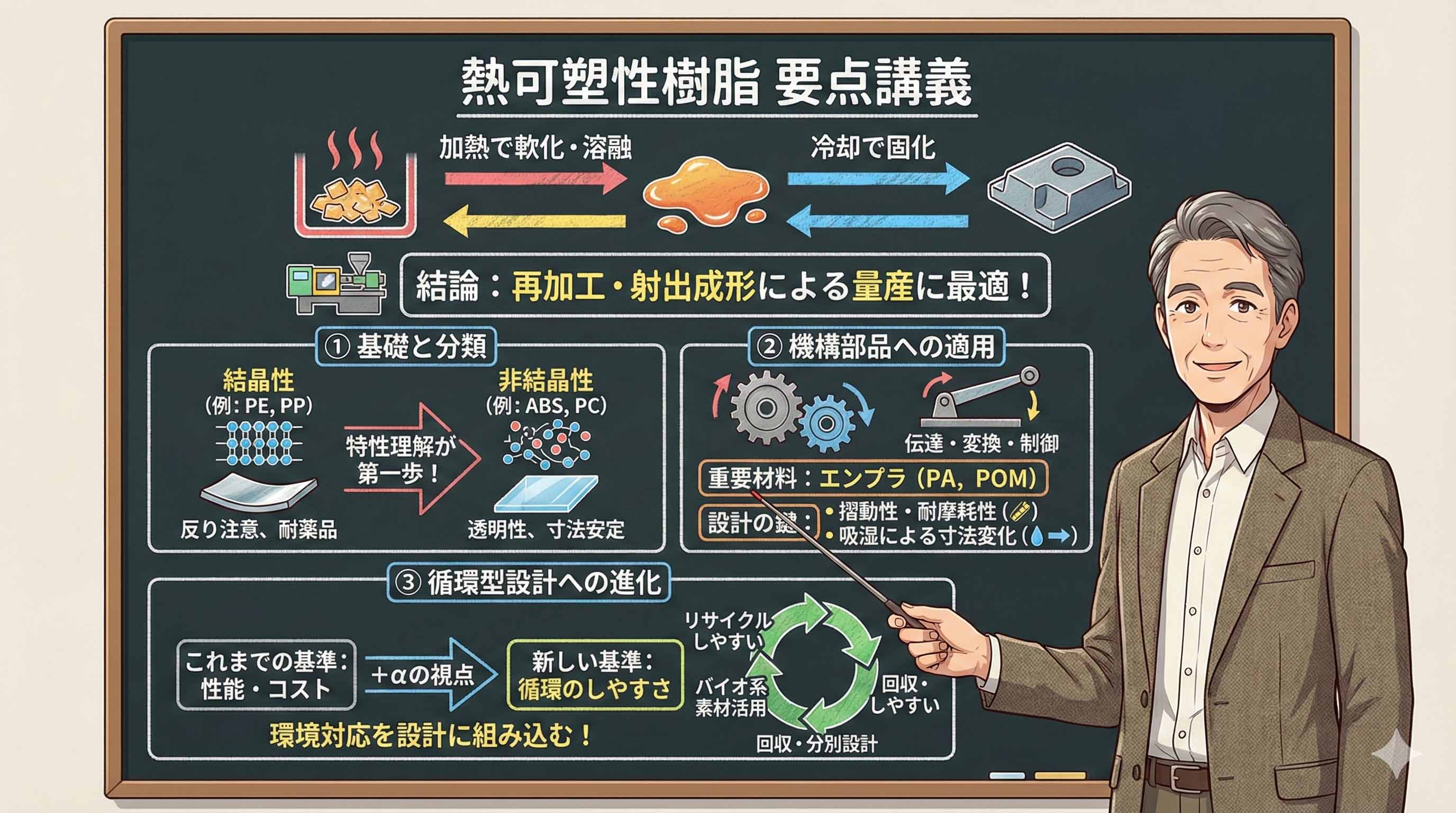

熱可塑性樹脂とは、加熱するとやわらかくなり、冷却すると再び固まる性質をもつ樹脂で、射出成形をはじめ多くの量産部品に使われています。

この性質により、形状の自由度が高く、生産性やコスト面で優れた材料として、日用品から工業部品まで幅広く採用されています。

一方で、耐熱性や寸法安定性、成形方法との相性を理解せずに選定すると、成形不良や使用時トラブルにつながることもあります。

本記事では、樹脂加工メーカーの材料選定視点から、熱可塑性樹脂の基礎、種類、成形方法、メリット・デメリット、今後の動向までを初心者向けにわかりやすく整理します。

目次

熱可塑性樹脂とは?基本の特徴と他樹脂との違い

熱可塑性樹脂とは、温めるとやわらかくなり、冷やすと固まる性質をもつプラスチック材料の総称です。加熱でいったん流れやすい状態になり、形を作って冷却で固める――この流れが基本なので、射出成形をはじめ多くの成形法で使われます。

実務では、同じ熱可塑性樹脂でも「どの温度域で性質が変わるか」「成形後に寸法が落ち着くか」「透明性や接着性はどうか」などで選び方が変わります。私たちのような樹脂加工メーカーでも、射出成形の現場ではまず熱挙動と成形性を軸に候補を絞り、次に耐熱・耐薬品・強度などの要求特性へ落としていくのが定石です。

| 分類 | 加熱したとき | 冷却したとき | 再成形のしやすさ | 設計・製造での見どころ |

|---|---|---|---|---|

| 熱可塑性樹脂 | 軟化〜溶融して流動 | 固化して形状保持 | 比較的しやすい | 量産向き/材料選定の幅が広い |

| 熱硬化性樹脂 | 硬化反応が進む | 一度固まると戻りにくい | しにくい | 耐熱・剛性目的で検討されやすい |

| 結晶性(半結晶) | 融点(Tm)が目安 | 結晶化しながら固化 | 条件で変わる | 収縮・反り設計が重要 |

| 非結晶(アモルファス) | ガラス転移(Tg)が目安 | なだらかに硬くなる | 条件で変わる | 透明性や寸法安定が強みになりやすい |

まずは「使用温度」と「必要な強度・剛性」、そして「成形後の寸法安定(反り・収縮)」の3点を先に置くと、候補が現実的な数に落ちます。ここから先は、熱可塑性樹脂の基本をもう一段かみ砕いて整理します。

熱可塑性樹脂とは何かをやさしく解説

熱可塑性樹脂とは、熱をかけると分子が動きやすくなって材料がやわらかくなり、冷えると動きが止まって固まるタイプの樹脂です。これにより、金型に流し込んで冷やす成形(代表例:射出成形)が成り立ちます。

この性質は「何度でも必ず同じ品質で再成形できる」という意味ではありません。実際の成形現場では、温度・せん断(樹脂が流れるときの力)・滞留時間などで状態が変わり、外観や強度に影響が出ることがあります。だからこそ、初心者の方ほど「定義」と同時に「成形条件で挙動が変わる」点まで押さえると、材料選定が一気に現実的になります。

私たちの射出成形の現場でも、扱いが多いのはPE、PA、POM、PPSなどの熱可塑性樹脂です(すべての熱可塑性樹脂に対応できるわけではないため、用途や材料によって要相談となります)。

熱をかけると再び軟化できる、という意味では再加工しやすい材料です。いっぽうで、実際の再利用は用途・品質要求・添加剤・劣化状態などの条件で可否が決まります。まずは「熱で軟化する材料カテゴリー」として理解するのが近道です。

熱可塑性樹脂と熱硬化性樹脂の違い

材料選定で最初に混乱しやすいのが、熱可塑性樹脂と熱硬化性樹脂の違いです。ポイントは「加熱したとき、材料が流れる方向へ戻れるかどうか」。熱可塑性樹脂は加熱で軟化・溶融して流動状態になり得ますが、熱硬化性樹脂は一度硬化が進むと、再加熱しても同じように溶けて流れる挙動にはなりにくいのが一般的です。

なお、私たちは樹脂加工メーカーとして、射出成形を中心に熱可塑性樹脂の加工実績がありますが、熱硬化性樹脂の成形加工は前提に置かない方が安全です(工程・設備・管理ポイントが異なるためです)。

上位互換というより「得意分野が違う」と捉えるとスッキリします。量産性や加工性を優先するなら熱可塑性樹脂が有利になりやすく、耐熱や剛性などの狙いがあるなら別カテゴリが候補に入る、という整理が実務的です。

結晶性・非結晶性など熱可塑性樹脂の分類

熱可塑性樹脂は、材料の内部構造の違いから大きく結晶性(半結晶)と非結晶(アモルファス)に分けて考えると、性質の見通しが良くなります。一般に、半結晶性は融点(Tm)が比較的はっきり現れ、非結晶性はガラス転移温度(Tg)付近でなだらかに軟化しやすい、という温度特性の違いがあります。

材料選定で効いてくる代表的な傾向は次のとおりです(あくまで一般論で、グレードや充填材で変わります)。

・結晶性(半結晶)の傾向:成形収縮が大きくなりやすく、反り対策やゲート設計の影響を受けやすい一方、耐薬品性が強みになりやすい。

・非結晶(アモルファス)の傾向:透明性や寸法安定が強みになりやすく、Tgを超える温度域での使用条件に注意が必要。

たとえば、結晶性にはPE、PP、PA、POM、PPSなどが含まれ、非結晶にはPC、ABS、PS、PVCなどが含まれる、という整理がよく使われます。

透明性だけで決めるのは少し危険です。使用温度がTg付近にかかるか、耐衝撃が必要か、薬品が触れるか――このあたりで候補が変わります。まずは「非結晶は透明性が出やすい」「結晶性は反り・収縮の設計が効く」という大枠をつかみ、次の章で具体的な樹脂種類へ落としていくと、材料選定のヒントが得やすくなります。

熱可塑性樹脂とはどんな種類があるのか

熱可塑性樹脂とは一言でいっても、実際に現場で使われる材料はとても幅広く、目的に応じて「汎用プラスチック」「エンジニアリングプラスチック(エンプラ)」「スーパーエンプラ(高機能プラスチック)」のようにグループで考えると、材料選定が一気に楽になります。

この分類は「どれが優れているか」ではなく、「狙う性能とコストのバランスがどこにあるか」を整理するためのものです。たとえば、エンプラは汎用プラスチックより機械特性や耐熱性などが高い材料群として説明されることが多く、設計要件が上がってきたときの候補になります。

一方、スーパーエンプラはより高い温度域や厳しい環境条件でも使える高機能材料群として整理されます(連続使用温度の考え方など、評価指標も含めて議論されます)。

材料選定のコツは、「必要性能が汎用で足りるなら汎用から検討」「強度・耐熱・摺動などで足りないならエンプラへ」「さらに高温・高負荷ならスーパーエンプラも検討」という流れにすることです。

私たちのような樹脂加工メーカーでも、射出成形の実績がある材料を中心に検討を進めます(熱可塑性樹脂なら何でも対応できる、というわけではありません)。

汎用熱可塑性樹脂の種類と特徴(PE・PP・ABSなど)

汎用の熱可塑性樹脂は、比較的コストと加工性のバランスが良く、日用品から工業部品まで幅広く使われます。代表例としてPE(ポリエチレン)、PP(ポリプロピレン)、PVC(ポリ塩化ビニル)、PS(ポリスチレン)などが「四大汎用プラスチック」として紹介されることが多いです。

同じ「汎用」でも向き不向きがあります。たとえば、PE・PPは軽さや耐薬品性、量産性が評価されやすい一方、接着や塗装など表面処理は工夫が必要になることがあります。ABSは外観と強度のバランス、成形のしやすさで採用されるケースが多い――といった具合です。

| 樹脂(代表例) | 強みのイメージ | 注意点のイメージ | よくある用途例 | 材料選定の入口 |

|---|---|---|---|---|

| PE | 耐薬品・耐水/成形しやすい | 接着・印刷が難しい場合 | 容器・フィルム・配管部材など | コスト重視+耐薬品の候補 |

| PP | 軽量/耐薬品/量産向き | 低温で脆さが出る場合 | 容器・家電部品・雑貨など | 軽さ+量産性の候補 |

| PS | 透明性・寸法安定が得やすい | 衝撃や耐熱が弱い場合 | 容器・家電部品・雑貨など | 外観・透明性重視の候補 |

| ABS | 強度と外観のバランス | 耐候性は用途次第で注意 | 筐体・内装部品・日用品など | 「まずABSで成立するか」を確認 |

要件を満たすなら、汎用材を選ぶこと自体が合理的です。逆に、耐熱・摺動・強度などで「あと一歩足りない」と感じたときに、次の候補としてエンプラを検討すると失敗しにくくなります。

エンジニアリング熱可塑性樹脂の特徴(POM・PC・PETなど)

エンジニアリングプラスチック(エンプラ)は、汎用材よりも機械特性や耐熱性などが高い材料群として整理され、機構部品や強度が必要な用途で検討されます。

代表例としてPOM、PC、PET、PBT、PAなどがよく挙がります。

初心者の方がつまずきやすいのは、「エンプラ=全部すごい」と思ってしまう点です。実際は、材料ごとに強みがはっきり分かれます。

・POM:摺動(滑り)や耐摩耗が狙いやすく、機構部品で候補になりやすい樹脂です。

・PC:耐衝撃性や透明性が必要な場面で候補になりやすい樹脂として紹介されます。

・PET/PBT:機械特性や電気特性などの観点で、用途に応じて検討されます。

私たちの射出成形の現場でも、PAやPOMは候補に上がりやすい材料です。一方で、同じ材料名でもグレード(ガラス繊維入り、摺動グレード、難燃など)で挙動が大きく変わるため、「材料名だけで決め切らない」ことが重要です。

採用判断は「使用温度」「必要強度」「寸法安定(反り・収縮)」「摺動・摩耗」「薬品や水分の影響」あたりが軸になります。ここが整理できると、候補が自然に絞れて、材料選定の説明もしやすくなります。

関連記事:機構部品とは?定義・種類・役割から製品価値を高める設計ノウハウまで徹底解説

スーパーエンプラの特徴と用途(PEEK・PPSなど)

スーパーエンプラ(高機能プラスチック)は、より高い耐熱性や耐薬品性、強度などが求められる場面で検討される材料群です。高温材料のファミリーは、条件によって150℃超〜300℃超の連続使用温度に耐える、といった整理で説明されることがあります。

代表例としてPEEKやPPS、LCP、PEIなどが挙げられ、材料ごとに「耐熱」「寸法安定」「難燃」「薄肉成形」など得意分野が分かれます。

たとえばPEEKやPPSは耐熱・耐薬品などの観点で注目される高性能樹脂として紹介されることがあります。

ここで大事なのは、スーパーエンプラを「最初から正解にする」のではなく、「汎用やエンプラでは要件を満たせない理由があるときに選ぶ」ことです。

・高温雰囲気での連続使用が必要

・薬品、蒸気、電気特性など要求が厳しい

・薄肉・高精度・高信頼性が求められる

こうした条件が明確な場合に、スーパーエンプラは強い選択肢になります。

なお私たちも射出成形でPPSなどの実績はありますが、熱可塑性樹脂であっても材料や用途によって対応可否は変わるため、「何でも対応可能」とは言い切らず、要件確認から進めるのが現実的です。

材料が高性能でも、設計条件や成形条件が合わなければ狙いの性能は出ません。だからこそ次の章では、熱可塑性樹脂が「どのように成形されるのか」を押さえ、材料選定と成形のつながりを理解していきます。

熱可塑性樹脂とはどのように成形されるのか

熱可塑性樹脂とは、加熱でやわらかくなり冷却で固まる性質を利用して、さまざまな方法で形にできる材料です。同じ材料名でも、採用する成形法が違うだけで「作れる形」「コスト」「寸法精度」「外観品質」が大きく変わるため、材料選定とセットで成形法の基本を押さえておくと判断がブレにくくなります。

成形法の違いは、ざっくり言うと「樹脂をどの状態で流すか」と「固め方をどう制御するか」の違いです。射出成形は金型内へ一気に充填して冷却固化させるのが得意、押出成形は連続形状を安定して作るのが得意、ブロー成形は中空(ボトル形状など)を効率よく作るのが得意です。

どれが上というより、狙う形状と数量で「向き不向き」が決まります。ここから、まずは現場で採用機会が多い射出成形の流れをつかみ、その後に押出・ブローのポイントを整理します。

射出成形における熱可塑性樹脂の流れ

射出成形は、熱可塑性樹脂を加熱して溶かし、金型へ射出して冷やし固める方法です。初心者の方が最初につかむべき要点は、「溶かす」「流す」「固める」の3つの工程で品質が決まる、ということです。

射出成形の基本的な流れは、次のように理解するとスムーズです。

・材料準備:ペレットを投入し、必要に応じて乾燥(特にPAなど吸湿しやすい材料は重要)

・可塑化:シリンダ内で加熱し、スクリュで混練しながら溶融させる

・充填:溶けた樹脂を金型へ流し込む(ここで外観・欠肉・ウェルドなどが出やすい)

・保圧:収縮分を押し込み、寸法やヒケを整える

・冷却:金型内で固め、形状と寸法を安定させる

・離型:製品を取り出し、次ショットへ

この中でも、とくに材料選定と結びつきやすい注意点があります。たとえば、吸湿性のある材料は乾燥不足で外観不良や物性低下につながりやすく、耐熱性の高い材料でもシリンダ内での滞留時間が長いと熱劣化リスクが上がります。材料名だけでなく、グレードや乾燥条件、成形条件まで含めて「狙いの性能が出る前提」をそろえることが大切です。

| 工程 | 何が起きる | 起こりやすい不具合 | 影響を受けやすい要因 | 初心者のチェックポイント |

|---|---|---|---|---|

| 乾燥・材料準備 | 水分や温度を整える | 銀条、強度低下、ガス由来の不良 | 吸湿性、保管状態、乾燥条件 | 乾燥の要否を材料ごとに確認 |

| 可塑化(溶融・混練) | 溶かして均一にする | 焦げ、黒点、粘度不安定 | 温度設定、せん断、滞留 | 滞留時間と温度の整合 |

| 充填・保圧 | 金型に満たし収縮を補う | ショート、ヒケ、ウェルド、バリ | 流動性、ゲート、肉厚差 | 形状と流動性の相性を見る |

| 冷却・離型 | 固めて寸法を作る | 反り、収縮ばらつき、クラック | 結晶化、冷却設計、金型温度 | 反り・収縮前提の設計にする |

条件調整で改善できる範囲はありますが、材料ごとの「得意・不得意」は残ります。たとえば耐熱や摺動が必要なのに汎用材で無理に成立させようとすると、成形はできても寿命や信頼性で苦しくなることがあります。材料と成形法はセットで考えるのが近道です。

押出成形・ブロー成形のポイント

射出成形が「金型で一気に形を作る」のに対し、押出成形は「溶かした樹脂を連続的に押し出して形を作る」方法です。パイプ、チューブ、板、フィルムなど、長さ方向に連続した形状が得意です。ブロー成形は中空体を作る方法で、容器やタンクなどでよく使われます。

押出成形の材料選定で効くのは、溶融粘度の安定性や、引き取り時の形状保持(ダレにくさ)です。ブロー成形では、膨らませたときに均一な肉厚を作れるか、落下や衝撃に耐えるか、といった視点が入りやすくなります。

同じ熱可塑性樹脂でも、射出では問題ないのに押出だと安定しない、逆に押出向けグレードが射出では外観が出にくい、ということもあり得るため、「成形法前提のグレード選び」が重要です。

| 成形法 | 得意な形 | 量産の考え方 | 品質の見どころ | 向きやすい用途例 |

|---|---|---|---|---|

| 射出成形 | 複雑形状・精密部品 | サイクル短縮が鍵 | 外観、寸法、反り | 筐体、ギア、コネクタ部品など |

| 押出成形 | 連続形状(長物) | 安定連続運転が鍵 | 厚み、表面、寸法安定 | パイプ、チューブ、フィルム、板材 |

| ブロー成形 | 中空形状 | 肉厚均一化が鍵 | 肉厚、落下強度、リーク | ボトル、タンク、ダクト |

| 真空成形 | 薄板の立体形状 | 金型コストを抑えやすい | 板厚ムラ、外観 | トレー、カバー、内装部品 |

用途で変わる熱可塑性樹脂の成形方法の選び方

成形方法は「設備で決まる」面もありますが、初心者向けには「製品の形と要求品質で選ぶ」と理解するのが分かりやすいです。迷ったら、次の順番で考えると整理できます。

・中空形状(ボトル、タンク、ダクト)か? → ブロー成形が候補

・長さ方向に連続した形状(パイプ、フィルム、板)か? → 押出成形が候補

・複雑形状・高精度・機構部品か? → 射出成形が候補

さらに、材料選定の観点では「その成形法で安定生産できるグレードか」を確認するのがポイントです。熱可塑性樹脂とは再加熱で軟化する材料ですが、だからといって“どの成形法でも同じように扱える”わけではありません。

まずは「使用温度」「必要強度」「寸法安定(反り・収縮)」「摩耗・摺動」「薬品・水分」の優先順位を決め、次に「その成形法で安定生産できるか」を重ねると、候補が現実的に絞れます。次の章では、熱可塑性樹脂のメリット・デメリットを整理し、選定で失敗しやすい落とし穴も一緒に確認していきます。

熱可塑性樹脂とはどんなメリット・デメリットがあるか

熱可塑性樹脂とは、成形しやすく量産に向く一方で、使い方や設計条件によっては弱点が表に出やすい材料でもあります。材料選定で迷いを減らすには、まず「メリットで期待できること」と「デメリットで起こりやすいこと」をセットで理解し、用途に照らして優先順位をつけるのが近道です。

熱可塑性樹脂のメリット(再成形・加工性など)

熱可塑性樹脂の大きな魅力は、温度を上げると流動しやすくなるため、さまざまな加工法に乗せやすいことです。特に射出成形では、複雑形状を量産しやすく、部品点数の削減(形状一体化)にもつながりやすいのが強みです。

- 成形・加工の自由度が高い(射出、押出、ブローなどに展開しやすい)

- 量産性が高い(サイクル短縮や自動化と相性が良い)

- 軽量化に寄与しやすい(金属からの置き換え検討の入口になりやすい)

- 材料バリエーションが豊富(耐摩耗、難燃、ガラス繊維強化などグレードで調整しやすい)

- 再加熱で軟化する特性があり、加工の段取りや端材活用の考え方に繋げやすい

たとえば、試作〜量産立ち上げの段階で条件出しをするとき、温度や流動の調整幅を取りやすい点は扱いやすさにつながります。もちろん材料や品質要求によって可否は変わりますが、「熱で軟化する」という性質そのものが加工プロセスを組み立てやすくしてくれます。

熱可塑性樹脂のデメリット(耐熱性・寸法安定性など)

一方で、熱可塑性樹脂は“熱で性質が変わる”材料です。つまり、使用環境の温度が上がるほど、剛性が落ちたり、寸法が動いたりしやすくなります。ここを見落とすと、成形はできても「使っているうちに不具合が出る」設計になりやすいのが注意点です。

- 耐熱性に限界がある(温度域によって軟化・変形リスクが増える)

- 寸法安定性が条件に左右される(反り・収縮、吸水、温度変化)

- クリープ(荷重をかけ続けたときの変形)が起こりうる

- 線膨張が大きく、金属と組み合わせると温度変化でズレが出やすい

- 材料によっては吸湿や薬品で物性が変化しやすい

| 観点 | メリットで期待できること | デメリットで起こりやすいこと | 影響が出やすい場面 | 設計・選定の対策例 |

|---|---|---|---|---|

| 温度 | 加工しやすい | 高温で剛性低下・変形 | 周辺が発熱する機構部 | 使用温度を先に決める |

| 寸法 | 量産で形を作りやすい | 反り・収縮・吸水で変動 | はめ合い、精密嵌合部 | 公差設計と材質選定をセットで |

| 荷重 | 軽量で構造を作れる | クリープでたわみが増える | ネジ締結、支点部 | 荷重条件と安全率を明確化 |

| 環境 | 用途に合わせて材料が選べる | 薬品・水分・紫外線で劣化 | 屋外、薬品接触 | 接触物質と環境を洗い出す |

材料選定で失敗しないポイント

材料選定でよくある失敗は、「材料名で決めてしまう」ことです。同じPAやPOMでも、グレード(強化、摺動、難燃など)や成形条件で挙動が変わります。初心者の方ほど、次の順番で整理すると判断が安定します。

- まず使用温度(常用・ピーク・周辺の発熱)を決める

- 次に必要強度と荷重条件(静荷重/繰り返し/衝撃)を整理する

- 寸法要求(公差、反り、はめ合い)を明確にする

- 環境条件(水分、薬品、屋外、摩耗)を洗い出す

- 最後に成形方法(射出・押出など)と量産性、コストを合わせる

最初の1つを挙げるなら、使用温度です。ここが曖昧だと、汎用・エンプラ・スーパーエンプラのどこから検討すべきかも定まりにくくなります。

「どの材料が正解か」を一発で当てにいくより、「条件を言語化して、候補を合理的に絞る」ほうが、結果として早く確実です。次の章では、熱可塑性樹脂が今後どう進化するのか(リサイクルや新材料の動向)を整理し、材料選定の視野を少し先まで広げていきます。

熱可塑性樹脂とは今後どう進化するのか

熱可塑性樹脂は、利便性が高く量産に適した素材ですが、今後は「どう使い、どう回収し、再びどう資源として回すか」というライフサイクル全体での評価が求められるようになります。現在、プラスチックによる環境負荷は世界的な課題となっており、主要な国際機関からその深刻な現状を示すデータが報告されています。

OECD(経済協力開発機構)の報告書によれば、2019年時点の世界全体のプラスチック統計は以下の通りです。

- プラスチック生産量:460Mt(4億6,000万トン)

- プラスチック廃棄物量:353Mt(3億5,300万トン)

- 実質的なリサイクル率:9%

- 出典:OECD Global Plastics Outlook: Economic Drivers, Environmental Impacts and Policy Options (2022)

このOECDの推計値は、日本の環境省が発行する「令和4年版 環境・循環型社会・生物多様性白書」においても、世界の現状を把握するための重要な指標として引用されています。

また、国連環境計画(UNEP)も、人類が年間4億トンを超えるプラスチックを生産していると発信しており、環境中への流出を食い止めるための国際的な法的拘束力を持つ条約策定など、抜本的な対策が急ピッチで進められています。

このように、再加熱によって再利用が可能な「熱可塑性」という特性をいかに資源循環へつなげるかが、これからのものづくりの鍵となります。

性能だけでなく、調達条件や顧客要求として再生材の使用、回収・分別しやすい設計、リサイクル適性が入ってくる場面が増えています。EUでは包装に関して、2030年までに「市場にある包装を経済的に実現可能な形でリサイクル可能にする」などの方向性が示されています。

日本でも、プラスチックの資源循環を進める法律が2022年4月1日に施行されています。

熱可塑性樹脂のリサイクルと環境課題

熱可塑性樹脂は加熱で軟化するため、理屈の上では「回収してもう一度材料として使う」考え方と相性が良い素材です。ただし現実には、分別が難しい、異物や色の影響で品質が安定しない、添加剤や複合材で再利用が難しくなるなど、乗り越えるべき課題も多くあります。

世界全体で見れば、リサイクルの比率が十分に高くないことが大きな課題として示されており、OECDは2019年のプラスチック廃棄物について「最終的にリサイクルされたのは9%」と整理しています。

この数字が示すのは、「材料が熱可塑性だから自動的に循環する」わけではなく、回収・分別・再資源化・需要(使い道)まで揃って初めて回る、という現実です。

| 観点 | 主な方法 | 向きやすいケース | 課題になりやすい点 | 設計・選定のヒント |

|---|---|---|---|---|

| マテリアル循環 | 回収→粉砕→再ペレット化 | 単一材・同系統材が集めやすい | 異物・色・混入で品質がぶれやすい | 単一材化・分別しやすい設計 |

| ケミカル循環 | 化学的に分解→原料へ | 混合材でマテリアルが難しい場合 | 設備・コスト・エネルギーの課題 | 回収ルートと要件を先に確認 |

| 設計・表示 | 材質表示・分解しやすい構造 | 回収・分別の現場負担を下げたい | 機能・コストとの両立が必要 | 分解性・表示ルールの確認 |

| 社会制度 | 法律・目標・調達基準 | サプライチェーンで対応が必要 | 要求が年々厳しくなる可能性 | 法規・顧客要求を早めに把握 |

日本では、プラスチックの資源循環を促進する枠組みとして「プラスチックに係る資源循環の促進等に関する法律」が2022年4月1日に施行され、3Rに加えて再生可能資源の活用なども含めた取り組みが示されています。

バイオ系・再生材など新しい熱可塑性樹脂の動向

これからの熱可塑性樹脂は、大きく2つの方向で“選び方”が変わります。

・再生材(リサイクル材)を使う:バージン材に対して、環境負荷の低減や調達要件への適合を狙う。EUでは包装分野で再生プラスチックの活用を増やす方向性が示されています。

・バイオ系(原料が植物由来など):化石資源依存を下げる方向で検討され、政策情報としても「バイオプラスチック導入ロードマップ」などが環境省の関連ページで案内されています。

「必ず落ちる」とは言い切れませんが、配合や履歴(何回リサイクルされたか)、混入物、グレード設計で差が出やすいのは事実です。初心者向けには、次のように捉えると失敗しにくくなります。

・性能がシビアな機構部品は、まず要求特性を整理して、再生材比率の許容範囲を決める

・外観や色が重要なら、再生材の色ブレ・異物リスクを前提にする

・品質保証が重要なら、材料証明やトレーサビリティなど管理の仕組みを確認する

私たちのような樹脂加工メーカーでも、射出成形の実績がある材料(例:PE/PA/POM/PPSなど)を軸に検討を進め、用途・要求品質・材料仕様によって対応可否を判断します。熱可塑性樹脂であっても「何でも対応可能」とは言い切らず、条件を先に揃えることが現実的です。

持続可能素材としての可能性

熱可塑性樹脂が持続可能素材として期待されるのは、「設計次第で循環に乗せやすい」点にあります。OECDも、プラスチックのライフサイクルをより循環型にするために、二次材市場の強化や政策的な後押し、技術革新など複数のレバーが必要だと整理しています。

具体的には、次のような工夫が「将来のメリット」につながります。

・単一材化や分解しやすい構造で回収・分別コストを下げやすい

・再生材やバイオ系の選択肢を持つことで、顧客の環境要求や調達基準に対応しやすい

・将来的な制度変更(リサイクル要件の強化など)に対して、設計の手戻りを減らしやすい

まずは、①使用温度・強度などの性能要件、②回収・分別・再資源化の循環要件、③顧客・地域の法規や調達条件の3つを並べて、優先順位をつけるところから始めるとスムーズです。

よくある質問

熱可塑性樹脂とは、簡単に言うとどんな樹脂ですか?

熱可塑性樹脂とは、加熱するとやわらかくなり、冷却すると再び固まる性質をもつ樹脂です。射出成形や押出成形などで形を作りやすく、量産部品や日用品、工業部品まで幅広く使われています。

熱可塑性樹脂と熱硬化性樹脂の一番の違いは何ですか?

一番の違いは、再加熱したときに再び軟化するかどうかです。熱可塑性樹脂は再加熱で軟化しますが、熱硬化性樹脂は一度硬化すると再加熱しても同じようには溶けません。そのため、量産性や加工性を重視する場合は熱可塑性樹脂が選ばれることが多くなります。

熱可塑性樹脂はリサイクルしやすい素材ですか?

理屈の上ではリサイクルしやすい素材ですが、実際には条件があります。単一材で回収・分別しやすい場合は再利用しやすい一方、異物混入や複合材、着色の影響で品質が安定しないケースもあります。そのため近年は、材料そのものだけでなく回収・分別しやすい設計まで含めて検討することが重要になっています。