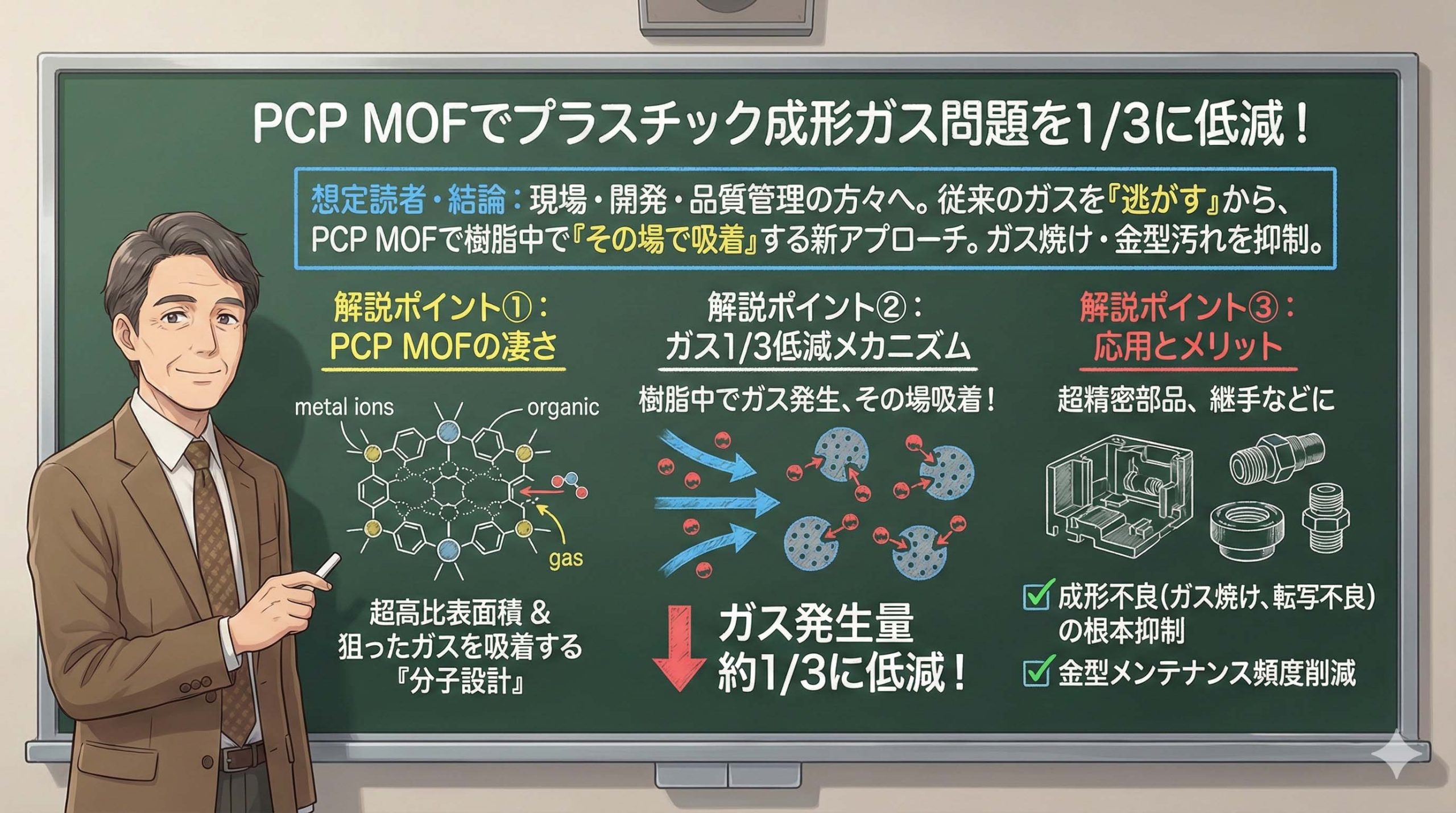

PCP MOF(多孔性配位高分子/金属有機構造体)とは、金属イオンと有機配位子がジャングルジムのように連結し、内部にナノレベルの微細な穴(細孔)を持つ多孔性材料のことです。この無数の穴がガス分子を効率よく吸着するため、ガス貯蔵や分離、触媒などの分野で注目されています。

株式会社ニックスは、このPCP MOFをプラスチックへ配合することで、成形時に発生するガスを材料内部で吸着させ、ガス発生量を約1/3に低減できることを実験的に確認しています。本記事では、PCP MOFの基礎知識から、従来材料との違い、そして成形不良(ガス焼け・転写不良)を抑制するメカニズムについて解説します。

目次

PCP MOFとは|構造・特徴とプラスチック成形で注目される理由

PCP MOFは、金属イオンと有機配位子が三次元的に連結してできた多孔性配位高分子・金属有機構造体を指す総称で、内部に無数のナノサイズの細孔を持つことが最大の特徴です。従来の活性炭やシリカゲルなどと同じ「多孔性材料」の仲間ですが、より規則的な細孔構造と非常に大きな比表面積を実現できるため、ガス分子を効率よく吸着・制御できる点で大きく異なります。

プラスチック成形では、樹脂が高温・高圧で溶融される際にさまざまな分解ガスが発生し、それがガス焼けや転写不良といった不良の原因になります。PCP MOFは、このような成形時に発生するガスを樹脂中で吸着させてしまう、新しいガス対策の材料として期待されています。

株式会社ニックスでは、ガス発生量が多いことで知られるPPS樹脂や芳香族ポリアミド樹脂にPCP MOFを配合し、ガス発生量を約1/3まで低減できることを確認しており、成形現場での実用化に向けた検証を進めています。

PCP MOFは「成形時に出るガスを吸ってくれる多孔性材料」と考えるとイメージしやすいですよ。

PCP MOFの基本構造と高比表面積

PCP MOFは、金属イオン(または金属クラスター)と有機配位子が規則正しく連結することで、三次元の骨組み構造を形成しています。金属イオンが節点、有機配位子が柱のような役割を果たし、その結果として内部にナノメートルサイズの細孔が立体的なネットワークとして広がります。この細孔が、ガス分子の通り道であり、吸着の“受け皿”となります。

この構造により、PCP MOFは極めて大きな比表面積を実現できます。比表面積とは、単位質量あたりの表面積を意味し、値が大きいほど多くの分子が接触できる「場」を提供できることを示します。活性炭も高比表面積で知られますが、一部のPCP MOFはそれを上回る値を示すことが報告されており、ガス貯蔵・分離・触媒反応などへの応用が世界的に研究されています。

また、PCP MOFでは使用する金属イオンと有機配位子を変えることで、細孔径・細孔形状・内部表面の化学的性質(親水性・疎水性、官能基の有無など)を設計できます。つまり、「どの大きさの分子を」「どの程度の強さで」吸着させたいかに応じたカスタマイズが可能で、ガス種ごとの最適なPCP MOFを設計できる潜在力があります。

株式会社ニックスが検討しているPCP MOFも、こうした高比表面積と設計自由度を活かし、「成形時に問題となるガスを効率よく吸着する」という目的に合わせて選定したものです。単に“穴が多い材料”ではなく、“狙ったガスを狙った条件で吸着できるよう設計された材料”であることが、PCP MOFの大きな価値と言えます。

| 多孔性材料 | 比表面積の目安 | 細孔構造の規則性 | 細孔径設計の自由度 | ガス吸着特性のチューニング性 |

|---|---|---|---|---|

| 活性炭 | 中〜高 | 不規則 | 限定的 | 限定的 |

| シリカゲル | 中 | 比較的規則的 | 中程度 | 中程度 |

| ゼオライト | 中〜高 | 規則的 | 制約あり | 制約あり |

| PCP MOF | 高〜非常に高 | 高い規則性 | 非常に高い | 非常に高い |

PCPとMOFの違いと材料特性

PCP(Porous Coordination Polymer)とMOF(Metal-Organic Framework)は、いずれも金属イオンと有機配位子からなる多孔性材料を指す用語であり、現在はほぼ同じ概念として使われることが多くなっています。PCPの概念は1997年に京都大学・北川進教授によって発表され、その研究を牽引する京都大学iCeMS(物質-細胞統合システム拠点)でも両者を「PCP/MOF」と併記しています。研究コミュニティや企業によって呼び方が異なるだけで、「金属イオン+有機配位子で構成される多孔性骨格を持つ材料」という点は共通です。

京都大学アイセムス「PCP/MOF の世界へ」

材料設計の観点で重要なのは、次のような特性です。

・使用できる金属イオンの種類が多い(遷移金属を中心に約30種程度が報告)

・利用可能な有機配位子は数千種類に上り、理論的には数万種類以上の構造設計が可能

・構造に応じて、比表面積、細孔径、親水性/疎水性、化学的安定性などを調整できる

・ガス貯蔵や分離、触媒など、用途ごとに最適な組み合わせを検討できる

株式会社ニックスでは、こうしたPCP MOFの設計自由度を活かしつつ、実際の射出成形プロセスで使えるかどうかを重視して材料を選定しています。具体的には、量産性、コスト、耐圧性、吸着性といった複数の観点から総合的に評価し、「実験室レベルでは優れていても、量産プロセスに載せにくい材料」は候補から外すという判断を行っています。

そのため、採用するPCP MOFは、単に吸着性能が高いだけでなく、高温・高圧の成形条件でも構造が安定していること、樹脂との相性が良いこと、供給面やコスト面で量産に耐えうることなど、現場目線の要件を満たしていることが前提となります。これにより、研究レベルのアイデアにとどまらず、実際の量産成形ラインでのガス対策として適用できる可能性が高まります。

射出成形のガス問題とPCP MOFが期待される背景

射出成形では、樹脂がシリンダー内で加熱・溶融され、スクリューによって可塑化された後、高圧で金型内に射出されます。このプロセスの中で、ポリマー主鎖の熱分解や添加剤の揮発によって各種ガスが発生し、金型内部や成形機内部に滞留・堆積します。その結果、次のような問題が生じます。

・キャビティ内に残ったガスが圧縮されて起こるガス焼け

・金型表面へのガス堆積による転写不良や光沢ムラ

・長期成形時の金型メンテナンス頻度の増加

従来は、金型のベント溝やベント付きスクリューなど、「ガスを逃がす」ための構造的対策が中心でした。また、材料側では、熱やせん断によるポリマー切断を抑える配合設計や、ラジカル連鎖を止める安定剤の導入といった対策が行われてきました。しかし、これらの手法だけではガス発生そのものや堆積を完全に防げず、特にPPSや芳香族ポリアミドのようにガス発生が多い材料では、不良やメンテナンス負荷が問題となるケースが少なくありません。

株式会社ニックスは、この課題に対し、「発生したガスを樹脂中で吸着・制御する」という新しいアプローチとしてPCP MOFに着目しました。小型ニーダーおよび小型単軸押出機を用いて約300℃条件下で混錬評価を行い、得られた試料を熱分解GCMSで分析したところ、PCP MOFを配合した樹脂ではクロマトグラムのピーク面積が大きく低減し、ガス発生量が約1/3に抑えられることを確認しています。

このように、PCP MOFは従来技術では十分に抑制できなかったガス問題に対して、「多孔性材料による吸着」という異なるメカニズムで解決策を提示できる材料です。特に、超精密成形部品や継手製品のように微小な欠陥が性能に直結する用途では、ガス起因の不良を抑えられるメリットは非常に大きく、今後の展開が期待されています。

PCP MOFを使えば、ガス起因の成形不良を材料側からも抑えられる可能性があるんですね。

PCP MOFのガス抑制メカニズム

PCP MOFによるガス抑制は、一言でまとめると「樹脂が溶融してガスが出るその場で、多孔性材料がガスを捕まえてしまう」仕組みです。従来は、金型のベントや成形条件の調整によって「外へ逃がす」対策が主流でしたが、PCP MOFは樹脂の中に分散させておくことで、ガスの発生源に近い位置で吸着できる点が大きな違いです。

株式会社ニックスでは、PPSや芳香族ポリアミドにPCP MOFを配合し、小型ニーダーや小型単軸押出機を用いて約300℃で混錬した試料を熱分解GCMSで分析しています。その結果、PCP MOFを配合した試料ではクロマトグラムのピーク面積が低減し、ガス発生量が約1/3に抑えられることが確認されました。この定量結果が、PCP MOFのガス抑制メカニズムが実際に樹脂中で働いていることの裏付けになっています。

PCP MOFは「ガスを逃がす」のではなく、「樹脂の中で先に吸ってしまう」発想のガス対策です。

細孔によるガス吸着の基本原理

PCP MOFのガス抑制の出発点は、多数のナノサイズの細孔が持つガス吸着能力です。PCP MOFの内部には、金属イオンと有機配位子が作り出す規則正しい骨組み構造に沿って、トンネル状・かご状の細孔が広がっています。この細孔の壁面は、分子間力や静電的な相互作用を通じてガス分子を引き寄せる「吸着サイト」として働きます。

射出成形プロセスでは、樹脂が高温で溶融する過程で、ポリマー主鎖の熱分解や添加剤の揮発により、低分子量成分を含むさまざまなガスが発生します。PCP MOFを樹脂中に分散させておくと、これらのガス分子が樹脂の流動中にPCP MOF粒子の近傍を通過し、細孔内部に取り込まれていきます。

ここで重要なのが、PCP MOFが持つ高比表面積と細孔径の設計性です。比表面積が大きいほど、ガス分子が接触できる面積が増え、吸着される分子の数も増加します。また、細孔径がガス分子のサイズに近い場合、分子ふるいのような効果が働き、特定の分子を選択的に取り込みやすくなります。

株式会社ニックスが検討しているPCP MOFは、こうした細孔構造の利点を活かし、成形時に問題となるガス種を効率よく吸着できるよう、材料設計・選定されています。その結果として、成形中に発生するガスの一部が樹脂中でPCP MOFに捕捉され、金型内へ到達するガス量そのものを減らすことにつながります。

従来材料より高い吸着性能を発揮する理由

従来のガス対策に用いられてきた多孔性材料としては、モリブデンやタングステン化合物、酸化亜鉛、ハイドロタルサイトなどの無機層状物質が知られています。これらも一定のガス吸着能力を持ちますが、PCP MOFと比べると、比表面積や細孔構造の設計自由度に限界がありました。

PCP MOFが従来材料より高い吸着性能を発揮できる主な理由は、次のように整理できます。

・内部に非常に大きな比表面積を持つ

・金属イオンと有機配位子の組み合わせにより、細孔径や形状を幅広く設計できる

・細孔内部の化学的性質(親油性・親水性、官能基など)を制御できる

・ターゲットとするガス分子のサイズや極性に合わせた分子設計が可能

これにより、単に「ガスを何となく吸う」だけでなく、「成形不良の原因となるガスを重点的に吸着する」方向に材料を最適化できるポテンシャルを持っています。

株式会社ニックスでは、こうしたPCP MOFの特性を活かすため、量産性・コスト・耐圧性・吸着性といった複数の観点から候補材料を絞り込み、PPSや芳香族ポリアミド樹脂中に配合して評価を進めています。その結果、熱分解GCMSによる測定でガス発生量を約1/3に抑えられたことから、従来の多孔性材料では得にくかったレベルのガス抑制効果が確認されています。

| ガス対策アプローチ | 主なメカニズム | ガス発生量への影響 | ガスの滞留・堆積への影響 | 設計自由度 |

|---|---|---|---|---|

| 金型ベント・成形機構造 | ガス排出 | 間接的 | 低減 | 中 |

| 安定剤配合・材料設計 | ガス発生抑制 | 低減 | 間接的 | 中 |

| 従来多孔性材料の配合 | ガス吸着 | 限定的 | 限定的低減 | 低〜中 |

| PCP MOF配合 | ガス吸着(設計自由度高) | 大きく低減 | 大きく低減 | 高 |

樹脂中でのガス吸着挙動と成形不良の抑制

PCP MOFを樹脂に配合すると、溶融樹脂中にはPCP MOFの微細な粒子が均一に分散した状態になります。射出成形の加熱・可塑化工程で樹脂温度が上昇すると、ポリマーや添加剤の分解・揮発によりガスが発生しますが、そのガスは樹脂の流動とともにPCP MOF粒子の周囲を通過していきます。

このとき、PCP MOFの細孔内部がガスの捕捉サイトとして機能し、ガス分子の一部が細孔内に吸着されます。結果として、キャビティ内にそのまま持ち込まれるガス量が減少し、次のような効果が期待できます。

・キャビティ内に閉じ込められるガス量の低減によるガス焼けの抑制

・金型表面に運ばれるガスの減少による転写不良や光沢ムラの低減

・長期成形時における金型汚れの進行を緩やかにする効果

株式会社ニックスが行った評価では、小型ニーダーおよび小型単軸押出機を用いて約300℃条件下で混錬した試料を熱分解GCMSで分析し、PCP MOF配合によるガス発生量の低減を確認しています。このように、定量データに基づいて樹脂中でのガス吸着挙動を把握することで、成形不良の原因となるガスの影響をどこまで抑えられるかを評価できる体制が整っています。

今後、超精密成形部品や継手製品のように、微小な欠陥が性能に直結する用途では、PCP MOFの配合によるガス起因不良の抑制は、品質の安定化や歩留まり向上に大きく寄与すると考えられます。ガス問題を「成形条件」だけに頼らず、「材料設計」と組み合わせて解決していくうえで、PCP MOFは有力な選択肢の一つになり得ます。

PCP MOFを入れることで、ガス焼けや転写不良を材料側からも抑えられる可能性が見えてきますね。

株式会社ニックスのPCP MOF活用実績|ガス低減効果・評価方法・材料選定

株式会社ニックスでは、プラスチック成形時に避けることが難しいガス発生に対して、材料側からの新しい解決策としてPCP MOFの活用に取り組んでいます。特に、ガス発生が多いことで知られるPPS樹脂や芳香族ポリアミド樹脂に着目し、PCP MOFを配合した際のガス低減効果を実験的に検証してきました。

その結果、小型ニーダーおよび小型単軸押出機を用い、約300℃という実成形に近い条件で混錬した試料を評価したところ、PCP MOFを配合した樹脂では、ガス発生量が従来材に比べて約1/3に低減されることが確認されています。これは、金型構造や成形条件の見直しだけでは得にくいレベルのガス抑制効果であり、材料設計による新たなガス対策として有望な結果と言えます。

なお、現時点では量産採用の実績はないものの、社内での混錬・試作評価と、外部評価機関と連携した分析体制を整えることで、PCP MOF配合技術の信頼性向上と実用化に向けた検証を継続しています。

「ガスが多くて困る樹脂ほど、PCP MOF配合のメリットが大きくなる」――これが株式会社ニックスの検証から見えてきたポイントです。

PPS・芳香族PAでガス発生量を1/3に低減

PPS(ポリフェニレンサルファイド)や芳香族ポリアミドは、耐熱性や機械特性に優れたエンジニアリングプラスチックとして幅広く利用されていますが、一方で溶融時のガス発生が多い材料としても知られています。ガス発生量が多いと、ガス焼けや金型汚れ、転写不良などのリスクが高まり、成形条件の調整や金型メンテナンスに手間がかかる要因となります。

株式会社ニックスは、このような課題に対し、PPSおよび芳香族ポリアミドにPCP MOFを配合した試験材料を作製し、ガス発生量の変化を比較しました。評価の結果、PCP MOFを配合した系では、熱分解GCMSによる測定で得られたクロマトグラムのピーク面積が大きく減少し、ガス発生量が約1/3に低減されることが確認されています。

この「1/3」という数値は、単なる感覚的な改善ではなく、定量分析に基づいて確認された結果であり、PPSや芳香族ポリアミドのような“ガスが多い樹脂”に対してPCP MOFが有効に機能していることを示しています。今後、これらの樹脂を用いた超精密成形部品や継手製品など、高い品質安定性が求められる用途での展開が期待されます。

ガス焼け・転写不良の改善メカニズムと効果

成形現場で問題となるガス焼けや転写不良は、主に「キャビティ内に残留したガス」が原因となって発生します。樹脂がキャビティを充填する際、ガスの逃げ場が少ないと、ガスが局所的に圧縮されて高温になり、製品表面の一部が焦げたように変色するのがガス焼けです。また、金型表面にガス由来の堆積物が増えると、金型の表面テクスチャが十分に転写されず、光沢ムラや転写不良といった外観不良につながります。

PCP MOFを配合した樹脂では、溶融樹脂中に分散したPCP MOFの細孔がガスの「受け皿」として働き、キャビティに到達する前の段階でガスの一部を吸着・捕捉します。その結果、キャビティ内に持ち込まれるガス量が低減され、ガス焼けの発生リスクが下がるとともに、金型表面へのガス堆積も抑制されるため、転写性の向上が期待できます。

株式会社ニックスが行った検証では、ガス発生量が約1/3に低減したことにより、成形不良の根本原因となる「ガスの量」が物理的に減っていることが確認されています。今後、成形品外観や金型汚れの変化を詳細に評価していくことで、PCP MOF配合による成形品質の改善度合いを、より定量的に示していく予定です。

| 評価項目 | 従来樹脂(PPS/芳香族PA) | PCP MOF配合樹脂 | 期待される効果 | 想定用途 |

|---|---|---|---|---|

| ガス発生量 | 基準値(従来) | 約1/3に低減 | ガス起因不良の低減 | ガス多発材料全般 |

| ガス焼け発生リスク | 高い | 低減が期待される | 外観不良の抑制 | 外観重視成形品 |

| 転写不良・光沢ムラ | 発生しやすい | 改善が期待される | 金型表面の清浄度維持 | 超精密成形部品 |

| 金型メンテナンス頻度 | 短いサイクルで必要 | 延長が期待される | 稼働率向上・コスト低減 | 量産ライン全般 |

熱分解GCMSによる評価手法(300℃近傍での検証)

PCP MOF配合によるガス低減効果を正しく評価するためには、「どのくらいガスが減ったのか」を定量的に確認する必要があります。株式会社ニックスでは、小型ニーダーおよび小型単軸押出機を使用し、約300℃という実成形条件に近い温度で樹脂とPCP MOFを混錬した試料を作製し、熱分解GCMS(熱分解ガスクロマトグラフ質量分析)による分析を行っています。

熱分解GCMSでは、試料を加熱して発生するガスをガスクロマトグラフで分離し、その後質量分析計で各成分を検出します。このとき得られるクロマトグラムのピーク面積は、「どの程度の量のガスが発生したか」を示す指標として利用できます。株式会社ニックスは、PCP MOF未配合の樹脂とPCP MOF配合樹脂を同条件で測定し、ピーク面積の大小を比較することでガス発生量の変化を評価しました。

その結果、PCP MOF配合樹脂では多くのピークで面積が低減し、総合的なガス発生量として約1/3程度に抑えられていることがわかりました。このように、単なる外観評価だけでなく、分析機関と連携した定量評価を行うことで、PCP MOF配合技術の有効性を客観的なデータに基づいて示しています。

「ガスが減った気がする」ではなく、熱分解GCMSでピーク面積を比較しているからこそ、約1/3低減という根拠があるわけですね。

PCP MOF材料選定の基準(量産性・コスト・耐圧性・吸着性)

PCP MOFは、金属イオンと有機配位子の組み合わせによって、理論的には数万種類以上の構造が設計できると言われています。しかし、実際に射出成形材料として活用するためには、「吸着性能が高い」だけでは不十分です。株式会社ニックスでは、次のような観点からPCP MOF材料を総合的に選定しています。

・量産性:安定供給が可能か、スケールアップに課題がないか

・コスト:量産材として採用できる価格帯に収まるか

・耐圧性・耐熱性:約300℃の高温や高圧の成形条件に耐えられるか

・吸着性:成形時に問題となるガスを効率よく吸着できるか

これらの要素は互いにトレードオフになる場合もあるため、単一の性能だけを追い求めるのではなく、実際の成形現場で使えるバランスを重視した材料選定が必要です。株式会社ニックスでは、候補となるPCP MOFを複数比較し、混錬性や分散性、樹脂物性への影響も含めて評価しながら、実用化に適した材料を見極めています。

現段階では市場投入前の検討段階ですが、社内混錬と外部評価機関との連携体制が整っていることで、新たなPCP MOF候補の評価や、用途に応じた最適化検討を継続的に進めることが可能です。

「よく効くPCP MOF」であることに加えて、「量産でちゃんと使えるPCP MOFかどうか」を見極めている点が、株式会社ニックスの材料選定の特徴です。

PCP MOFの応用分野と今後の展望

PCP MOFは、もともとガス貯蔵や分離、触媒などの分野で注目されてきた多孔性材料ですが、近年はプラスチック成形を含むさまざまな産業分野への展開が期待されています。株式会社ニックスが取り組んでいる「成形時のガス抑制」という用途は、その中でも“現場課題”に直結する応用例のひとつです。

PCP MOFの強みは、高比表面積と設計自由度により、狙った分子を選択的に吸着・保持できる点にあります。この特性は、ガス貯蔵・分離・触媒だけでなく、樹脂のガス起因不良の抑制や、機能性部品の信頼性向上にも応用可能です。ここでは、PCP MOFの代表的な応用分野と、株式会社ニックスが見据えている超精密成形部品や継手製品への展開、そして技術開発体制と今後の方向性について整理していきます。

PCP MOFは「研究室の材料」から「成形現場の課題解決ツール」へと役割が広がりつつあります。

ガス貯蔵・分離・触媒など多様な用途

PCP MOFの代表的な応用分野としてまず挙げられるのが、ガス貯蔵とガス分離です。内部の細孔にガス分子を効率よく取り込めるため、水素やメタン、二酸化炭素などの貯蔵材料として研究が進められており、一部では実用化や実証試験の段階に入っている例もあります。また、細孔径や表面の化学性を調整することで、特定の分子だけを選択的に通す「分子ふるい」のように働かせることができ、混合ガスから目的成分を分離・濃縮する用途にも適しています。

さらに、PCP MOFの骨格を構成する金属イオンや有機配位子を工夫することで、細孔内部に触媒活性サイトを持たせることもできます。これにより、ガスの吸着と同時に化学反応を促進する「多孔性触媒」として機能させることができ、省エネルギー型のプロセス開発への応用も検討されています。

こうした応用分野の広がりは、「分子を選んで吸着させる」「吸着した場で反応させる」というPCP MOFの基本コンセプトが、多様な産業プロセスと親和性が高いことを示しています。株式会社ニックスが取り組む樹脂中でのガス吸着も、その延長線上に位置づけられる応用のひとつと言えます。

| 応用分野 | PCP MOFの役割 | 活かされる特性 | 期待されるメリット | 関連産業 |

|---|---|---|---|---|

| ガス貯蔵 | ガスの高密度吸着 | 高比表面積 | コンパクトなタンク設計 | エネルギー・燃料 |

| ガス分離 | 特定分子の選択吸着 | 細孔径の設計性 | 分離効率の向上 | 化学・環境 |

| 触媒 | 反応場の提供 | 金属サイト・有機配位子 | 選択的・高効率反応 | ファインケミカル |

| 樹脂中ガス抑制 | 成形時ガスの吸着 | ガス吸着能と耐熱性 | 成形不良・汚れの低減 | プラスチック成形 |

超精密成形部品への応用可能性

超精密成形部品の分野では、わずかなガス焼けや転写不良が、機能不良や外観不良として顕在化しやすくなります。光学部品や微細構造を持つ機構部品などでは、表面の微小な欠陥が性能に直結するため、「ガスをいかに抑え込むか」は極めて重要なテーマです。

株式会社ニックスが検討しているPCP MOF配合樹脂は、PPSや芳香族ポリアミドといった高機能樹脂で発生するガスを樹脂中で吸着し、ガス発生量そのものを約1/3まで低減できることが確認されています。これは、超精密成形部品において次のようなメリットにつながる可能性があります。

・キャビティ内のガス量低減によるガス焼けの抑制

・金型表面の汚れ進行を抑え、微細テクスチャの転写性を維持しやすくする

・長期量産時の品質のバラツキを抑え、安定した寸法・外観を実現しやすくする

これらの効果は、成形条件の最適化や金型構造の工夫だけでは到達が難しいレベルの安定性向上に寄与する可能性があります。材料側からのアプローチとしてPCP MOFを組み合わせることで、超精密成形部品の品質設計に新たな自由度が生まれると考えられます。

微細形状が多い精密部品ほど、「ガスを減らしておく」価値が大きくなりそうですね。

継手製品など新規展開分野

継手製品のような流体・ガス系の部品では、シール性や耐圧性だけでなく、内部の清浄度や長期信頼性も重要です。成形時に発生したガスが元となって微細な空隙や表面欠陥が生じると、長期的なシール性能の低下や、流路内での異物発生リスクにつながる可能性があります。

PCP MOFを配合した樹脂は、成形時に発生するガスの一部を材料内部で吸着することで、ガス起因の欠陥リスクを抑制できると期待されます。特に、PPSや芳香族ポリアミドのような高耐熱樹脂は、温水・薬液・高温流体などが通過する継手やバルブ部品に使われることが多く、材料自体の耐熱性・耐薬品性と併せて「成形時のガス対策」が重要な設計要素となります。

株式会社ニックスでは、こうした継手製品分野へのPCP MOF適用も視野に入れつつ、ガス低減効果と樹脂物性のバランス評価を進めています。ガス発生量を約1/3に抑えられるという結果は、継手の内部清浄度や長期信頼性を高めるための有効な一手となり得るため、今後の検証・応用展開が期待される領域です。

株式会社ニックスの技術開発体制と今後の方向性

PCP MOFを樹脂材料として活用するためには、「材料開発」「混錬技術」「評価技術」を一体で進める必要があります。株式会社ニックスでは、社内に小型ニーダーおよび小型単軸押出機による混錬設備を持ち、実際の成形条件に近い約300℃でPCP MOF配合樹脂の試作・評価が可能な体制を整えています。

さらに、混錬した試料については外部の評価機関と連携し、熱分解GCMSによるガス発生量の定量評価を実施しています。このように、社内混錬と外部分析を組み合わせることで、「どのPCP MOFが」「どの樹脂で」「どの程度ガスを減らせるか」をデータに基づいて検証できるのが、株式会社ニックスの強みです。

今後の方向性としては、次のようなテーマに取り組んでいくことが想定されています。

・ガス発生が多い既存材料に対するPCP MOF配合の最適化

・超精密成形部品や継手製品など、ガス対策ニーズが高い用途への適用検討

・量産性やコストも含めたPCP MOF材料のブラッシュアップ

・成形品品質・金型寿命・歩留まり改善の関係を定量的に評価する検証

現時点では量産採用前の開発段階にありますが、PCP MOFのポテンシャルと、株式会社ニックスが持つ混錬・評価の技術基盤を組み合わせることで、ガス問題に悩む成形現場に対して新しい解決策を提案できる可能性があります。

PCP MOFを「研究テーマ」で終わらせず、「量産を見据えた材料」として評価している点が、株式会社ニックスの開発スタンスです。

よくある質問

PCP MOF(多孔性配位高分子)は、どのプラスチック樹脂に配合してもガス低減効果がありますか?

すべての樹脂で同じ効果が得られるわけではありません。特にPPSや芳香族ポリアミドのようにガス発生が多い材料で高い効果が確認されており、樹脂特性やガス組成に応じて最適なPCP MOFの選定が必要です。

PCP MOFを配合すると樹脂の物性(強度・耐熱性など)に影響はありますか?

配合量や粒子分散状態によって影響が出る場合があります。株式会社ニックスでは混錬条件を調整し、物性への悪影響を最小限に抑えつつガス吸着効果が得られるよう評価を進めています。

なぜPCP MOFは従来の多孔性材料より高いガス低減効果を発揮できるのですか?

PCP MOFは細孔径・構造・内部化学性を精密に設計でき、高比表面積を持つため、成形時に発生するガスをより効率的かつ選択的に吸着できるためです。従来材料では難しかった樹脂中での吸着効率向上が期待できます。