「冬場になると工場のライン停止や製品不良が増える」「静電気除去装置を入れたのに効果が薄い」

本記事は、こうした悩みを抱える工場の生産技術・品質管理担当者様に向けて執筆しました。

静電気は見えない敵ですが、発生メカニズムさえ理解すればコントロール可能です。

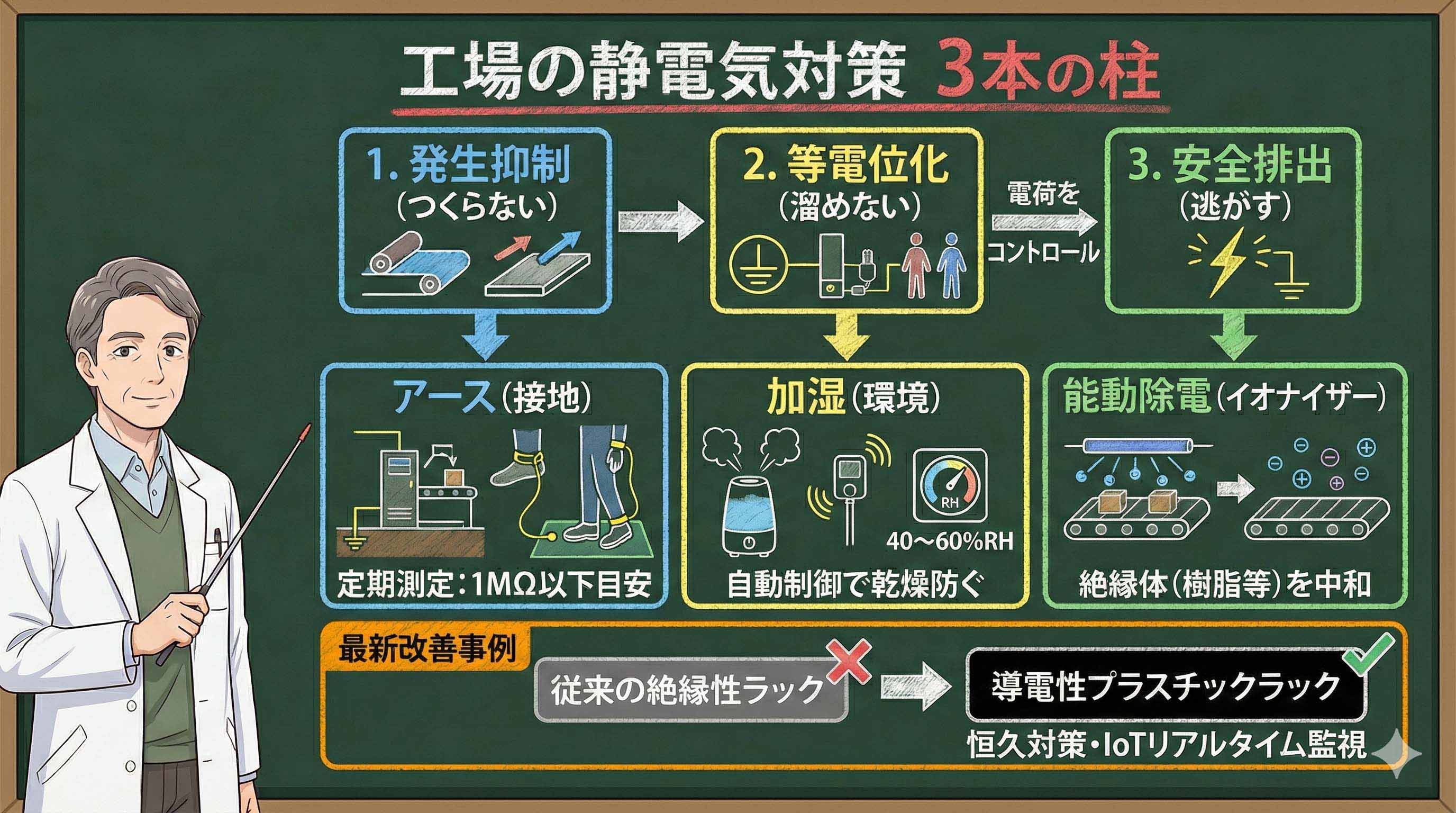

基礎的な「アース・加湿・除電」の3原則から、金属製設備に代わる「導電性プラスチック」を活用した最新の改善事例まで、現場ですぐに役立つノウハウを網羅的に解説します。

目次

工場の静電気対策とは?4つの基本と発生原因

工場における静電気対策は、主に以下の4つの手法を組み合わせることで効果を発揮します。

1. アース(接地):設備や人体を接地し、電荷を大地へ逃がす

2. 加湿(湿度管理):相対湿度を50%前後に保ち、空気中の放電を促す

3. 除電(イオナイザー):除電器を用いて、製品や絶縁物の電荷を中和する

4. 導電性材料の利用:床・マット・工具・包装材を導電性のものに変える

これらを適切に組み合わせることで、静電気による異物付着、電子部品の破壊(ESD)、火災・爆発リスクを最小限に抑えることが可能です。

以下、静電気が発生するメカニズムと具体的な原理について解説します。

工場で静電気が発生する仕組み

静電気の主因は、表面が接触・摩擦・剥離した際の電子移動(トライボ帯電)である。異種材料間は電子親和性の差により電荷が偏りやすく、剥離速度が速いほど帯電量が大きくなる。さらに以下の要因が重なると帯電は増幅する。

・材料特性:絶縁性の高い高分子・フィルム・粉体は電荷を保持しやすい

・表面状態:乾燥・粗さ・汚れにより接触実効面積と帯電量が変化

・動作条件:高速搬送、巻取り・剥離、エアブローはトライボ帯電を促進

・電気的経路:アース不良・浮遊導体の存在が電位差を拡大

| 帯電メカニズム | 主な発生工程 | 影響因子 | 典型リスク | 基本対策 |

|---|---|---|---|---|

| トライボ帯電 | 搬送・摩擦・剥離 | 材質差・接触圧・速度 | ESD・付着・ノイズ | 材質見直し・除電・速度最適化 |

| 誘導帯電 | 高電位体の近接 | 浮遊導体・シールド不足 | 誤作動・感電 | 接地・シールド・等電位化 |

| 分極/漏れ不均一 | 乾燥・汚れ・劣化 | 表面抵抗上昇 | 残留帯電・バラつき | 清掃・湿度管理・表面改質 |

| 粉体帯電 | サイロ・配管搬送 | 粒径・流速・摩擦 | 付着・爆発 | アース・導電配管・加湿 |

静電気が起こりやすい工場環境の特徴

帯電は「乾燥」「絶縁」「高速」の三条件で悪化しやすい。代表的な環境と特徴は次のとおり。

・低湿度環境:一般に相対湿度が低下すると表面抵抗が上がり、放電しにくく帯電が残留しやすい

・樹脂・フィルムライン:巻出し・巻取り・剥離・スリットで大面積のトライボ帯電が発生

・電子実装工程:基板搬送・ピック&プレース・梱包でESDリスクが顕在化

・粉体・シート搬送:配管・シューター・ロール接触で帯電→付着・詰まりを誘発

・アース不良・浮遊導体:移動台車・樹脂治具・非導電靴などが電荷の逃げ道を遮断

静電気が製品や設備に与える影響

静電気の影響は見落とされがちだが、品質・安全・コストに直結する。主な影響は以下のとおり。

・品質:異物付着、トナーや粉体の飛散、フィルムの密着、外観不良、測定ノイズ

・歩留まり:ESDによるIC/センサー破壊、リワーク増、ライン停止

・安全:可燃性雰囲気での放電着火、微小電撃による作業者の誤操作

・保全:静電吸着による搬送不良、ローラ・軸受の早期摩耗、センサー誤検知

| 影響カテゴリ | 典型現象 | 発生ポイント | 主要因 | 効果的な一次対策 |

|---|---|---|---|---|

| 品質 | 異物付着・密着 | 梱包・搬送・検査 | 低湿度・帯電表面 | イオナイザー・加湿 |

| 歩留まり | ESD破壊 | 実装・搬送・保管 | 等電位化不足 | EPA構築・接地 |

| 安全 | 火花放電・着火 | 粉体・溶剤周辺 | 電位差・火源 | アース・導電床 |

| 保全 | 搬送不良・誤検知 | ロール・センサー | 電荷蓄積 | 除電・シールド |

工場における静電気対策の重要性とリスク

静電気は目に見えないものの、製品品質・生産性・安全に直結するクリティカルリスクである。工場では乾燥・樹脂材・高速搬送が重なるため帯電が常態化しやすく、わずかな放電(ESD)でも半導体・センサー・微細組立に致命的な損傷を与える。対策の基本は、帯電源の特定、等電位化(接地)、環境管理(湿度・導電床)、能動除電(イオナイザー)の四位一体で運用することにある。

製品不良や歩留まり低下の原因となる静電気

静電気は製品不良の多様な入口になる。代表的なメカニズムは次のとおり。

・付着・密着:帯電面が微粒子やフィルムを引き寄せ、外観不良・塵埃混入を誘発

・ESD破壊:基板・IC・センサーに瞬時の過電圧が印加され、潜在不良や即時故障を引き起こす

・測定誤差:帯電体が検査機・ロードセル・光学機器にノイズを与え、誤判定・再検率上昇

・工程ばらつき:帯電残留による搬送不良、巻取り・剥離のムラが歩留まり低下へ波及

これらはライン停止や手直し、再検・再梱包を誘発し、コスト増に直結する。静電気は「発生源(材質・摩擦・剥離)」「伝播(浮遊導体・治具)」「感受性(部品強度)」の掛け算で顕在化するため、工程横断での見直しが必要である。

| 不良カテゴリ | 主因 | 典型工程 | 初期シグナル | 第一選択の対策 |

|---|---|---|---|---|

| 外観/異物 | 付着・密着 | 梱包・検査・貼合 | 塵埃付着/貼り付き | イオナイザー+加湿 |

| 電気的故障 | ESD放電 | 実装・搬送・保管 | ランダム初期不良 | EPA/接地/等電位化 |

| 検査不安定 | 帯電ノイズ | 外観/電気検査 | 再検率上昇 | シールド+除電 |

| 搬送不良 | 静電吸着 | ロール・コンベア | 詰まり/蛇行 | 導電ローラ・加湿 |

作業者への感電や設備停止などの安全リスク

静電気は安全衛生にも波及する。微弱な電撃でも驚愕反応による転倒・誤操作につながり、可燃性雰囲気では火花放電が着火源となる。粉体・溶剤・有機溶媒を扱うエリアでは、導電床・導電靴・手首アース・等電位ボンディングの徹底が不可欠。さらに、浮遊導体(移動台車・樹脂治具・絶縁キャスター)は電荷の逃げ道を断つため、確実な接地と帯電測定で常時監視することが望ましい。設備側では、帯電によるセンサー誤作動やPLC入出力の誤動作が停止原因となるため、シールド・接地・ノイズ対策をセットで講じる。

実際の静電気トラブル事例と防止のポイント

以下は現場で頻出する事例と、再発防止の勘所である。自工程に照らして置き換えると効果的だ。

・基板実装ライン:部品供給部でESD破壊→部材トレイが絶縁材で帯電。導電トレイへ切替、イオナイザー増設、EPA化で解消。

・フィルム加工:巻取りで密着・蛇行→ロール表面抵抗が高く電荷蓄積。導電ロールと湿度45〜55%管理、中和バー追加で安定。

・粉体秤量:ホッパー詰まり・飛散→配管が絶縁で誘導帯電。導電配管・接地ジャンパと搬送速度最適化で改善。

・検査工程:カメラ誤検知多発→帯電で微粒子付着。局所イオナイズ+陽圧清浄ブースで再検率低減。

| 工程/設備 | 主症状 | 根因 | 優先対策 | 運用ポイント |

|---|---|---|---|---|

| 基板実装 | ICの潜在不良 | トレイ帯電 | 導電樹脂トレイ+EPA | 入出庫で帯電測定 |

| フィルム巻取り | 密着/蛇行 | ロール絶縁 | 導電ロール+除電バー | 湿度45〜55%維持 |

| 粉体搬送 | 詰まり/飛散 | 配管帯電 | 導電配管+接地 | 流速を下げる |

| 外観検査 | 再検率↑ | 微粒子付着 | 局所イオナイズ | 清浄度と風向管理 |

工場全体で実践できる静電気対策の基本

工場での静電気トラブルを防ぐには、局所的な対応だけでなく、設備・環境・作業者を含めた全体設計が重要である。特にアース・加湿・除電の3要素を組み合わせることで、ほとんどの帯電リスクは制御可能になる。ここでは、工場全体で実践できる静電気対策の基本を解説する。

アース(接地)による静電気除去方法

アース(接地)は、静電気対策の中でも最も基本的かつ効果の高い手段である。電荷を安全に大地へ逃すことで、電位差をなくし放電を防ぐ。

静電気除去用アースを設ける際は、次の3点を守ることが大切である。

1. 一点接地ではなく、等電位化接地を採用する

設備・作業台・床・ラック・人体などを同一電位に保つことで、電位差放電(ESD)を防止する。

2. 導電経路の抵抗値を確認する

静電気用アースの接地抵抗は、通常1MΩ以下が目安。計測器で定期的に測定し、劣化や断線を防ぐ。

3. 人体アースの徹底

作業者はリストストラップや導電靴、アースマットを通じて接地し、人体の電荷を制御する。

| アース対象 | 主な目的 | 推奨抵抗値 | 測定頻度 | 備考 |

|---|---|---|---|---|

| 設備アース | 機器の電位差解消 | 1MΩ以下 | 年1回 | 複数機器の等電位化推奨 |

| 作業者アース | 人体帯電防止 | 1MΩ以下 | 半年に1回 | 導電靴+リストストラップ併用 |

| 床・ラック | 床面電位安定化 | 10⁶〜10⁸Ω | 年1回 | 導電性接着剤で固定 |

加湿や湿度管理による静電気発生の抑制

静電気の発生は空気中の湿度と密接に関係している。相対湿度が低下すると表面抵抗が増し、電荷が逃げにくくなるため帯電が蓄積する。一般的に相対湿度40〜60%が静電気発生を抑える理想範囲とされる。

湿度管理のポイントは次の通りである。

– 加湿器・ミストシステムの設置

大型加湿装置を導入すれば、静電気だけでなく粉塵飛散や歩留まり低下も抑制できる。

– 温湿度センサーによる自動制御

データロガーで24時間監視し、乾燥時に自動加湿制御を行うことで、再現性のある対策が可能。

– ゾーン別管理

クリーンルームや実装ライン、粉体エリアなど、エリアごとに湿度制御範囲を変えると効果的。

| 対策方法 | 湿度維持範囲 | 適用エリア | 主なメリット | 注意点 |

|---|---|---|---|---|

| スチーム加湿 | 40〜60% | 全館 | 安定した湿度供給 | 電力消費大 |

| ミスト加湿 | 45〜55% | 局所ライン | 省エネ・粒子飛散抑制 | ノズルメンテ必要 |

| 自然加湿(給気制御) | 35〜50% | 一般環境 | 低コスト運用 | 季節変動影響大 |

イオナイザーや帯電防止剤による静電気除去

アースや湿度管理では除去できない「絶縁物の帯電」には、イオナイザー(除電器)や帯電防止剤の活用が有効である。

イオナイザーは空気中に正負イオンを放出し、帯電面の電荷を中和する。特に樹脂・フィルム・基板などの絶縁体に効果的である。

一方、帯電防止剤は樹脂表面の導電性を一時的に高め、電荷を逃がしやすくする添加・塗布剤である。

| 対策手法 | 主な原理 | 適用対象 | 特徴 | 注意点 |

|---|---|---|---|---|

| イオナイザー | イオン放出による中和 | 樹脂・基板・フィルム | 高除電性能・非接触 | 定期清掃・針交換必要 |

| 帯電防止剤 | 表面抵抗低減 | 樹脂・フィルム表面 | 安価・簡易処理可 | 効果持続に限界あり |

| 導電性樹脂 | カーボン・金属粉混合 | ラック・台車・トレイ | 恒久的・高耐久 | 初期コスト高 |

設備・人・製品別に行う静電気対策方法

工場における対象別の静電気対策は以下の通りです。

- 設備・機械の対策:導電性床材の敷設、設備の接地(アース)、導電工具の利用

- 作業者(人)の対策:導電作業着・導電靴の着用、リストストラップによる人体接地

- 製品・部品の対策:導電性包装材(トレー・袋)の使用、EPA(静電気放電保護区域)の設定

設備・機械向け静電気対策(床材・マット・工具)

設備や機械から発生する静電気は、導電経路を確保することと帯電しにくい材質を採用することが基本である。以下の3つの対策が効果的だ。

1. 導電性床材・マットの採用

設備や作業台の下に導電性床材を敷設することで、電位差を吸収し帯電を逃がすことができる。

2. 導電工具・治具の使用

絶縁性プラスチック工具は帯電源になりやすい。導電性プラスチックや金属工具への置き換えが有効。

3. 設備の接地管理

機械の筐体・台車・ロボットアームなどは定期的にアース抵抗を確認し、絶縁劣化による電位差を防ぐ。

| 対策項目 | 目的 | 推奨抵抗値 | 点検頻度 | 備考 |

|---|---|---|---|---|

| 導電性床材 | 電荷の逃げ道確保 | 10⁶〜10⁸Ω | 年1回 | マットと組み合わせて効果UP |

| 導電マット | 局所除電 | 10⁵〜10⁸Ω | 半年に1回 | 表面抵抗測定必須 |

| 導電工具 | 帯電防止・漏電対策 | 10⁵Ω前後 | 年1回 | 静電対策品を選定 |

作業者向け静電気対策(作業着・靴・リストストラップ)

作業者は工場の中で最も帯電しやすい存在である。特に乾燥した環境では、衣服・靴・人体表面が絶縁体となり、わずかな動作でも放電を誘発する。主な対策は次のとおり。

1. 導電繊維入り作業着の着用

衣服の摩擦帯電を抑制し、人体帯電を逃がす。衣服全体を導電性にすることが重要で、袖口・裾まで導電糸が通っている製品を選ぶ。

2. 導電靴・リストストラップの使用

靴底から床を介して電荷を逃す。作業台上で静電対策マットと併用すれば、人体電位はほぼゼロに保てる。

3. 着衣・靴の導通チェック

現場では導電靴の抵抗値(通常1MΩ以下)を半年に1回確認し、断線・摩耗を早期に発見することが推奨される。

| 対策用品 | 帯電抑制原理 | 適用環境 | 推奨抵抗値 | 定期点検目安 |

|---|---|---|---|---|

| 導電作業着 | 導電繊維による拡散 | 電子部品・組立ライン | 10⁶〜10⁸Ω | 年1回 |

| 導電靴 | 床面との導通確保 | 一般製造現場 | 1MΩ以下 | 半年に1回 |

| リストストラップ | 人体の電位放出 | 検査・実装工程 | 1MΩ以下 | 毎使用前確認 |

製品・部品向け静電気対策(包装材・除電エリア設定)

製品や部品は、移動や保管の際にも帯電の影響を受けやすい。特に電子部品・樹脂部品・フィルム類では、包装材や搬送トレーの素材が不良要因になることが多い。効果的な対策は以下の通り。

– 導電性包装材・トレーの使用

基板や部品は帯電防止剤入りPE袋や導電性プラスチックトレーで保管する。

– EPA(静電気放電保護区域)の設定

検査・組立ライン全体をEPA化し、帯電物の持ち込みを制限。床・机・ラック・人体の電位を統一する。

– 除電ブース・中和バーの設置

静電気除去が必要なエリアにはイオナイザーを設置し、定期的に放電針を清掃する。

– 保管環境の湿度管理

保管庫内は湿度45〜55%を維持することで、製品帯電を長期的に防止できる。

| 対象品 | リスク | 推奨対策 | 備考 | 頻度・管理 |

|---|---|---|---|---|

| 電子基板 | ESD破壊 | 導電袋・EPA保管 | 導電棚+接地 | 毎ロット帯電測定 |

| 樹脂部品 | ほこり付着 | 帯電防止袋・除電風 | 包装前除電推奨 | 日次除電管理 |

| フィルム/シート | 巻取り密着 | 中和バー・加湿管理 | 搬送経路除電 | 湿度45〜55%維持 |

工場で導入すべき静電気対策設備・施工方法

工場における静電気対策は、「運用」だけでなく「設備設計」そのものに組み込むことで長期的な効果を発揮する。特に、帯電防止床材・塗料の施工、EPA(静電気放電保護区域)の設定、定期的な帯電量測定は、静電気トラブルを未然に防ぐ三大要素である。これらを正しく導入し、定期的にメンテナンスすることで、設備の安定稼働と品質向上が両立できる。

帯電防止床材・塗料の選び方と導入効果

床面は工場における静電気発生源のひとつであり、床材の導電性能が現場全体の帯電レベルを左右する。導電性ビニル床や帯電防止塗料を施工することで、人体・機器・製品の電位差を均一化できる。

導入時のポイントは以下の通り。

1. 抵抗値の範囲を用途に合わせる

電子部品製造や検査工程では、表面抵抗値10⁶〜10⁸Ωの導電性床材が推奨される。

2. 帯電防止塗料の活用

既存床を再施工する場合、塗料タイプの帯電防止材(例:アクリル・エポキシ系)が有効。乾燥後も導電性を維持し、粉体・溶剤エリアでも適用できる。

3. 接地ポイントの設計

床だけではなく、床材下に導電銅テープを貼りアース線に接続することで、より高い除電効果を得られる。

| 床材・塗料種類 | 表面抵抗値 | 施工方法 | 特徴 | 主な用途 |

|---|---|---|---|---|

| 導電ビニル床シート | 10⁶〜10⁸Ω | 貼り付け | 安定した導電性能 | 電子部品工場、クリーンルーム |

| 帯電防止塗料(エポキシ系) | 10⁶〜10⁹Ω | 塗布 | 既存床にも施工可 | 改修現場、粉体ライン |

| 導電マット | 10⁵〜10⁸Ω | 敷設 | 可搬式、コスト低 | 局所除電、組立作業台 |

EPA(静電気放電保護区域)の設置と管理

EPA(Electrostatic Protected Area)とは、静電気放電(ESD)を防ぐために設定された保護区域であり、電子部品・基板・実装工程を扱う現場では必須である。EPAでは、作業者・設備・床・机など、すべてを等電位に保つことが原則である。

設計・管理のポイントは次のとおり。

– 出入口のゲート制御

EPA外から帯電物を持ち込まないよう、導電靴チェッカー・リストストラップテスターを設置。

– 区域内の素材統一

導電床・導電作業台・アースマット・導電ラックを使用し、静電気が発生しない環境を維持。

– エリアマップと管理台帳の作成

EPA内の接地経路・導電製品・測定ポイントを明示化し、ISO9001やIEC61340に準拠する形で運用する。

| 要素 | 主な目的 | 推奨抵抗値 | 点検周期 | 備考 |

|---|---|---|---|---|

| 導電床材 | 電位均一化 | 10⁶〜10⁸Ω | 年1回 | EPA全域に敷設 |

| アースマット | 作業机上の除電 | 10⁵〜10⁸Ω | 半年に1回 | リストストラップと共通接地 |

| 人体導通チェック機器 | EPA入室時確認 | 1MΩ以下 | 毎使用前 | 作業者導通確認 |

帯電量測定・定期点検によるメンテナンス方法

静電気対策は導入して終わりではなく、維持・管理が品質維持の鍵である。特に湿度変動や設備劣化で性能が低下するため、定期点検が不可欠だ。

1. 帯電量の定期測定

表面電位計(静電気測定器)を使用して、設備・製品・床などの帯電量を月1回測定する。±1kV以上の帯電が確認された場合は、再接地や除電機器の清掃を行う。

2. アース抵抗測定

アース線やマットの導通を確認。1MΩを超える場合は断線や汚れを疑う。

3. EPA点検表の運用

定期点検結果を記録・分析し、劣化傾向を把握。異常値の早期発見により製品不良を予防できる。

| 点検対象 | 測定項目 | 基準値 | 頻度 | 備考 |

|---|---|---|---|---|

| 導電床 | 表面抵抗値 | 10⁶〜10⁸Ω | 年1回 | 劣化・汚れに注意 |

| アースマット | 導通抵抗 | 1MΩ以下 | 半年に1回 | 接続端子の緩み確認 |

| イオナイザー | 放電針の汚れ | ±50V以内 | 月1回 | 清掃・交換時期確認 |

静電気対策の最新事例とおすすめ製品

工場の静電気対策は、従来の「アース・加湿・除電」に加え、近年では導電性素材や帯電防止塗料などの高性能材料を組み合わせた対策が進化している。さらに、IoT技術を活用して帯電状況をリアルタイムで監視するシステムも登場しており、対策の自動化・効率化が実現しつつある。ここでは、実際の導入事例や有効な製品の選び方を紹介する。

導電性素材や帯電防止塗料の活用事例

近年は、工場の生産ラインで「導電性樹脂」や「帯電防止塗料」を使用した設備が増えている。これらの素材は、金属のような導電性を持ちながら、軽量で加工しやすいという特徴があり、樹脂部品の帯電対策に非常に有効である。

たとえば、株式会社ニックスでは、導電性プラスチックを使用した基板収納ラックや搬送トレーを開発しており、従来の金属ラックに比べて軽量・低コスト・ノイズ抑制に優れている。特に電子基板や実装部品の搬送・保管において、ESD(静電気放電)による損傷を防ぎながら、清潔でメンテナンスしやすい環境を実現している。

また、塗装ラインや粉体工程では、帯電防止塗料の採用も進んでいる。帯電防止塗料を床や壁面に施工することで、表面電位の安定化と粉塵の付着防止を両立できる。

| 素材・製品 | 導電性能 | 特徴 | 主な用途 | 採用効果 |

|---|---|---|---|---|

| 導電性プラスチック | 10⁴〜10⁸Ω | 軽量・加工性良好 | 基板ラック・搬送トレー | 放電損傷防止・清掃性UP |

| 帯電防止塗料(エポキシ系) | 10⁶〜10⁹Ω | 既設床面に施工可能 | 粉体・塗装ブース | 粉塵防止・安全性向上 |

| 導電性シート | 10⁵〜10⁸Ω | 可搬式で汎用性高い | 作業台・工具台 | 設置簡単・コスト削減 |

除電装置や加湿システムの導入成功例

除電装置(イオナイザー)や加湿システムは、静電気を根本から抑制するために欠かせない設備である。特に、製造現場でのESD対策・粉塵対策の両立を目的として導入されることが多い。

成功例の一つとして、電子部品メーカーA社では、ラインごとに「バータイプイオナイザー」と「ミスト式加湿ユニット」を組み合わせて設置。これにより、相対湿度を50%前後に維持しながら、帯電量を常時±30V以内に制御することに成功した。結果として、不良率が30%減少し、歩留まりが改善されたという報告がある。

| 導入設備 | 特徴 | 制御範囲 | 適用現場 | 効果 |

|---|---|---|---|---|

| バータイプイオナイザー | 非接触で広範囲除電 | ±30V以内 | 電子実装ライン | 製品不良30%削減 |

| ミスト式加湿ユニット | 微粒子ミストで湿度制御 | 40〜60%RH | 組立エリア・検査室 | 粉塵・静電気同時抑制 |

| 静電気モニタリング装置 | 電位・湿度のIoT監視 | ±1V単位 | 全館監視 | 異常検知・自動補正 |

工場に最適な静電気対策製品の選び方

静電気対策製品を選ぶ際は、「発生源」「除電方法」「維持管理」の3つの観点で最適化することが大切である。以下の手順で検討すると、現場に合った導入が行える。

1. 発生源を特定する

作業者・設備・製品など、帯電の主因を明確化する。

2. 除電・防止手法を選定する

帯電量や環境条件に応じて、アース・除電器・導電素材を組み合わせる。

3. メンテナンス性を考慮する

イオナイザーや塗料などは、定期清掃・測定が容易な製品を選ぶ。

また、株式会社ニックスのように、導電樹脂を使った帯電防止ラックやトレーを採用することで、恒久的に除電環境を維持できるケースも増えている。

| カテゴリ | 主な製品例 | 特徴 | 適用範囲 | 推奨導入規模 |

|---|---|---|---|---|

| 設備対策 | 導電床材・帯電防止塗料 | 長期耐久・恒久施工型 | 工場全域 | 中〜大規模工場 |

| 製品搬送対策 | 導電トレー・ラック | 軽量・再利用可能 | 実装・検査ライン | 全業界対応 |

| 環境制御 | イオナイザー・加湿装置 | リアルタイム除電・自動制御 | 電子部品・精密機器 | 小〜中規模工場 |