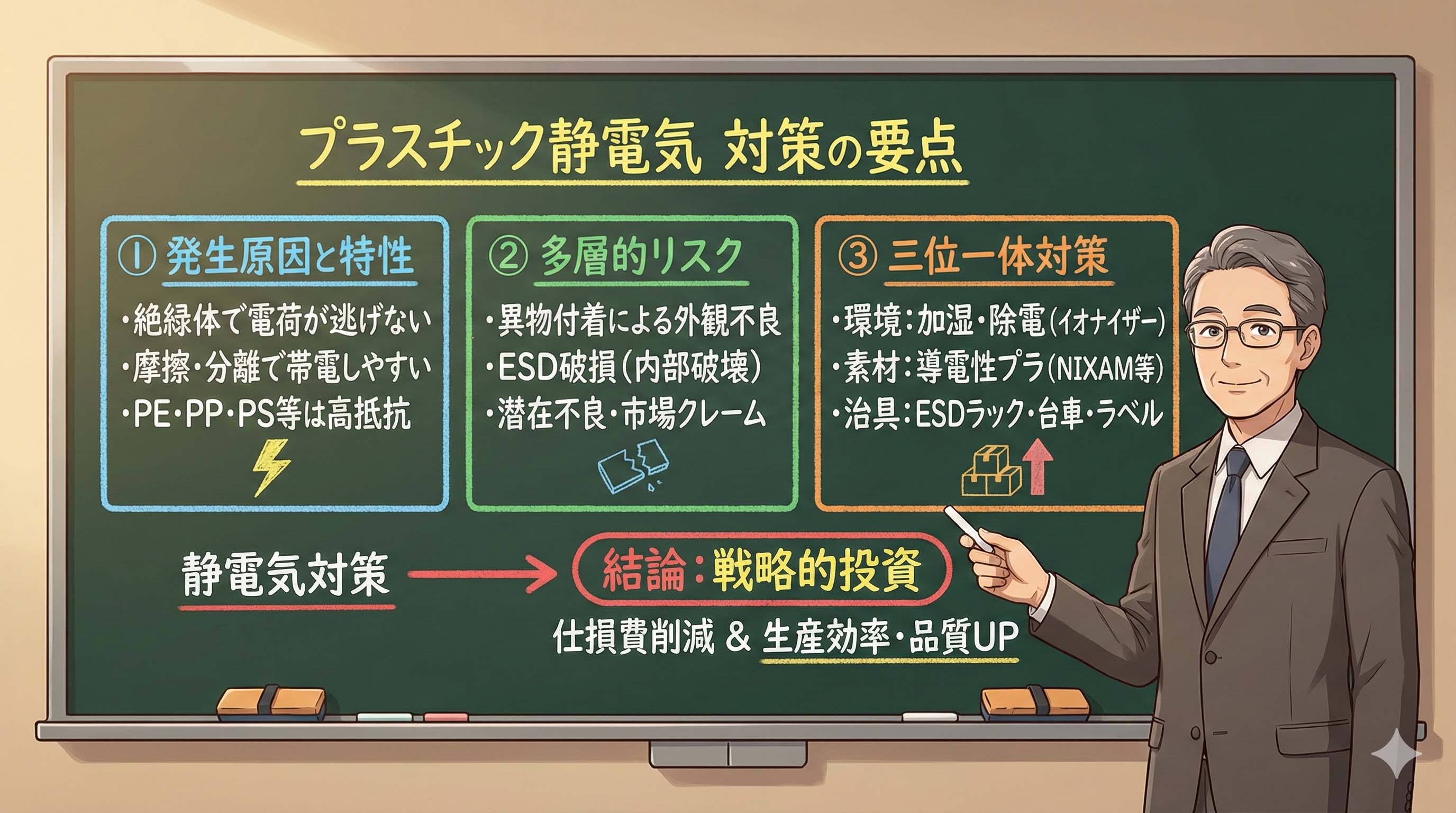

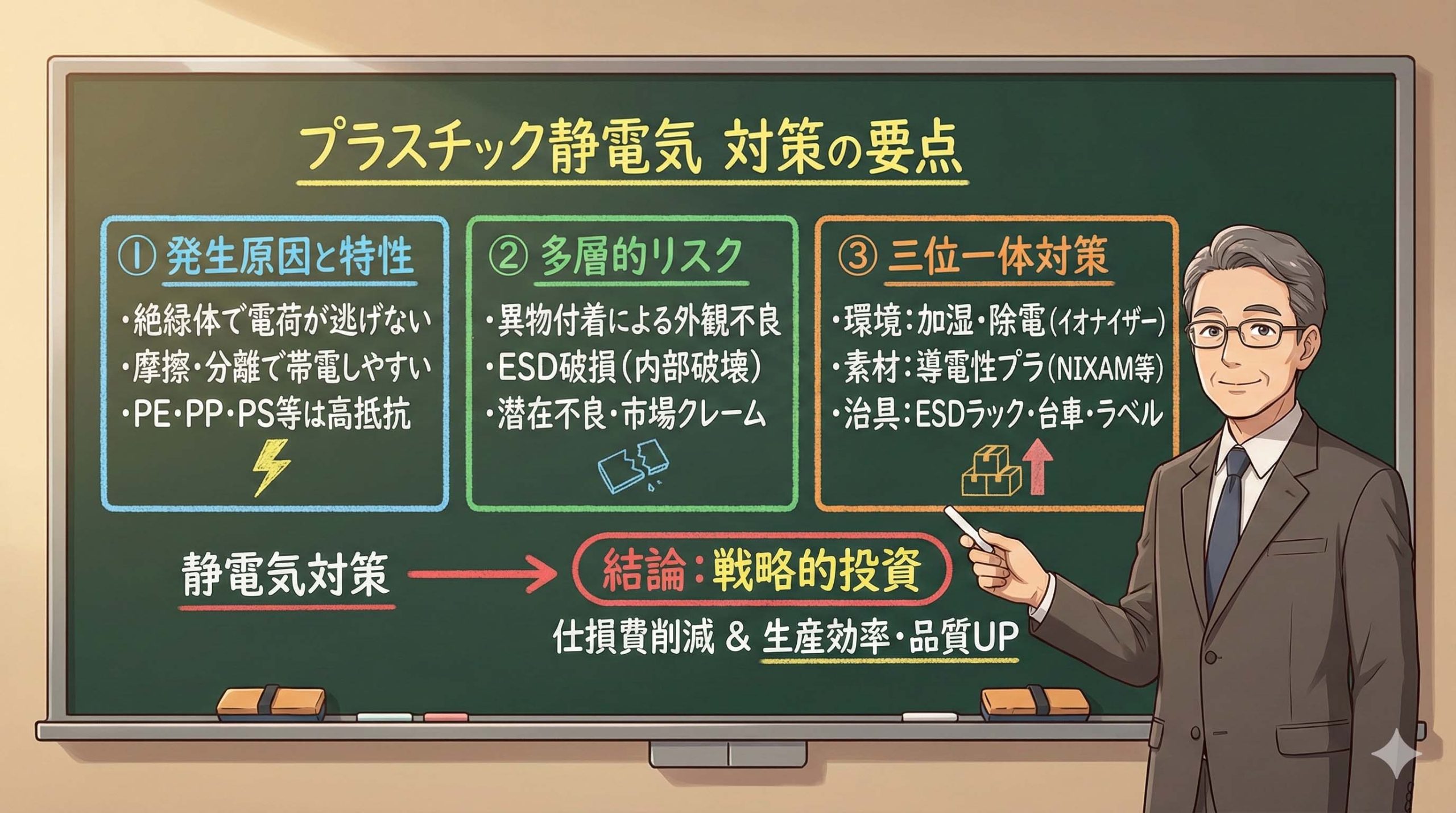

プラスチック静電気には除電・加湿・帯電防止素材の活用など複数の有効な対策があります。この記事では、プラスチックが帯電しやすい理由や樹脂別の特徴、湿度や摩擦との関係をわかりやすく解説し、現場で取り入れやすい静電気対策の具体例を詳しく紹介します。また、不良削減や生産効率向上、安全性改善など、静電気対策がもたらす実践的なメリットについてもまとめています。

目次

プラスチック静電気の発生原因

プラスチック静電気の大きな原因は、プラスチックが電気を通しにくい絶縁体であり、一度帯電すると電荷が逃げにくいことです。そこに「こすれる」「はがれる」といった動きが加わることで、電子の出入りがアンバランスになり静電気が発生します。

実際の現場では、樹脂ペレットの搬送、成形品の取出し、トレーや基板ラックとの接触など、多くの工程で摩擦帯電が起きています。特に電子基板や精密部品では、見た目では分からないレベルの高電圧が部品にダメージを与え、後工程の不良や潜在不良として現れることがあります。

長年EMS業界のESD対策を支援してきた現場でも、「見た目はきれいに仕上がっているのに、後から不具合が多発する」というケースの裏側には、プラスチック静電気が関わっていることが少なくありません。

プラスチック静電気が起こる仕組み

プラスチック静電気は、主に接触帯電(摩擦帯電)によって発生します。二つの異なる材料が触れ合い、その後離れるとき、それぞれの表面で「電子を受け取りやすい側」と「電子を手放しやすい側」に分かれ、電子の受け渡しが起こります。

電子を多く受け取った側はマイナスに帯電し、電子を失った側はプラスに帯電します。本来は空気中の水分や周囲の導体を通じて、時間とともに電荷は逃げていきますが、絶縁性の高いプラスチックではこの「逃げるルート」が極端に少ないため、帯電状態が長時間残りやすくなります。

さらに成形現場や組立現場では、

・コンベア上を流れる

・シュートをすべり落ちる

・トレーから製品を取り出す

といった動作が繰り返されます。このような動きはすべて「接触」と「分離」の繰り返しであり、そのたびに静電気のチャージ/ディスチャージが発生します。

電子デバイスを扱う現場では、肉眼で火花が見えるほどの放電が起きなくても、数百ボルト〜数千ボルトレベルの放電によってICやトランジスタ内部がダメージを受けることがあります。特にカーエレクトロニクス向けの高価な基板では、一度の放電が大きな仕損費につながるため、プラスチック静電気の仕組みを理解しておくことが重要です。

樹脂別の帯電しやすさ(PE・PP・PCなど)

プラスチックといっても、材質によって帯電しやすさは大きく異なります。一般に、ポリエチレン(PE)やポリプロピレン(PP)、ポリスチレン(PS)などの汎用樹脂は絶縁性が高く、静電気が溜まりやすい材料として知られています。一方、導電性グレードや帯電防止処理を施した材料では、電荷がゆっくりと逃げるように設計されており、帯電が抑えられます。

ここでは代表的な樹脂について、帯電の傾向を簡単に整理します。

| 樹脂名 | 主な用途例 | 帯電しやすさの傾向 | 体積抵抗率の目安 | 静電気対策のポイント |

|---|---|---|---|---|

| ポリエチレン(PE) | フィルム・包装材・容器 | 非常に帯電しやすい | 10¹⁴〜10¹⁶ Ω・cm | 帯電防止剤や帯電防止フィルムの活用が有効 |

| ポリプロピレン(PP) | トレー・コンテナ・自動車部品 | 帯電しやすい | 10¹⁴〜10¹⁶ Ω・cm | ESD対応トレーや導電グレード樹脂の検討が有効 |

| ポリスチレン(PS) | 電子部品トレー・梱包材 | 非常に帯電しやすい | 10¹⁴〜10¹⁶ Ω・cm | 帯電防止グレード・永久帯電防止剤の活用が有効 |

| ポリカーボネート(PC) | カバー・保護板・ケース | 中程度〜やや帯電しやすい | 10¹³〜10¹⁵ Ω・cm | 帯電防止コーティングや導電充填材の利用で静電気を抑制 |

このように、多くの汎用樹脂は10¹³〜10¹⁶ Ω・cmといった非常に高い体積抵抗率を持ち、電荷が逃げにくいことが分かります。電子基板を保管するラックやトレーにこれらの樹脂をそのまま使用すると、製品側に不要な帯電を与えたり、放電のリスクを高めてしまう可能性があります。

そのため、ESD対策が求められる現場では、導電性プラスチック樹脂素材や帯電防止グレードを用いたESDラック・ESDトレー・ESD台車などを採用し、材料レベルで帯電リスクを下げることが重要です。

静電気と湿度・摩擦の関係

プラスチック静電気は材料の種類だけでなく、環境条件(湿度)と動き(摩擦・接触回数)によっても大きく変化します。冬場に静電気が起こりやすいのは、空気が乾燥しているためであり、これは工場の生産ラインでも同じです。

湿度が低い環境では、空気中や表面に水分がほとんどないため、帯電した電荷が逃げるルートが少なくなります。その結果、プラスチック表面に帯電したままの状態が続き、わずかな接触や動きで放電(ESD)が起こりやすくなります。

一方、空気中の湿度が適度にあると、表面にごく薄い水分層が形成され、静電気がゆっくりと散っていきます。そのため、ESD管理が必要な現場では、加湿器や空調設備を用いて相対湿度40〜60%程度を目標に管理するケースが多く見られます。

また、同じ樹脂であっても、

・高速で搬送する

・シュートを長距離すべり落とす

・コンベアやトレーに何度も接触させる

といった条件では、接触回数と摩擦エネルギーが増え、帯電量が大きくなります。つまり、「どの材料を使うか」だけでなく「どう動かすか」「どの環境で使うか」が、静電気の発生レベルを左右します。

プラスチック静電気が招くトラブル

プラスチック静電気が厄介なのは、目に見えないにもかかわらず、異物付着・外観不良・歩留まり低下・作業者への不快な感電など、製品品質から安全性まで広く影響を及ぼす点にあります。特に電子基板や精密部品では、静電気トラブルがそのまま仕損費やクレームにつながるため、早めの対策が欠かせません。

ESD対策製品を40年以上にわたり提供してきた現場の経験では、「設備も材料も変えていないのに、ある時期から不良が増えた」という相談の多くで、静電気が影響しているケースが見られます。特に、乾燥しやすい季節・樹脂トレーの更新・ライン速度の変更などをきっかけとして、不良が顕在化することが少なくありません。

異物付着や外観不良の発生メカニズム

プラスチック静電気がまず表面化しやすいのが、異物付着や外観不良です。帯電したプラスチック製トレーやカバーは、周囲の微細なホコリや繊維くず、樹脂粉、錫ボールなどを強く引き寄せます。

帯電した面と異物の間には、クーロン力と呼ばれる引力が働き、いったん付着した異物は簡単には離れません。その結果、

・成形品表面にホコリが付着してキズやシミのように見える

・電子基板上に微細な塵埃が残り、塗装やコーティングにムラが出る

・光学部品や透明カバーで、視認性を損なう外観不良が発生する

といったトラブルにつながります。

電子基板を扱うEMS現場では、静電気で吸い寄せられた異物が、後工程のはんだ付けやコーティングで巻き込まれ、潜在不良になるケースも多く見られます。見た目には問題がなくても、時間経過や温度変化でトラブルが顕在化し、フィールドクレームやリコールのリスクを高めます。

異物付着・外観不良を抑えるには、エアブローや清掃だけでは限界があります。そもそもプラスチックトレーやカバーをESD対応グレードに切り替えることで、帯電そのものを抑えて異物を寄せ付けない環境を作ることが、長期的に見て最も効果的な対策です。

歩留まり低下・品質問題との関連

プラスチック静電気によるトラブルは、一つひとつは軽微に見えても、積み重なることで歩留まり低下や品質コストの増加として現れます。特に、カーエレクトロニクス用途など高単価の電子基板では、一枚あたりの不良がそのまま大きな仕損費につながります。

静電気による代表的な品質問題を整理すると、次のようになります。

| トラブル内容 | 静電気による主な原因 | ラインへの影響 | コストへの影響 | 有効な対策の方向性 |

|---|---|---|---|---|

| 外観不良・異物混入 | 帯電面へのホコリ・粉塵の吸着 | 検査工程での差し戻し増加 | 再検査・再洗浄の工数増大 | ESDトレー・帯電防止カバーの採用 |

| 基板・部品のESD破損 | 帯電したプラスチックからの放電 | 組立後の突然死、不点灯など | 高価な基板の廃棄・再製造 | 導電性ラック・台車・ICトレーの導入 |

| 潜在不良・市場クレーム | わずかなESDダメージの蓄積 | 出荷後に不具合として顕在化 | 保証対応・ブランド信用低下 | ライン全体でのESD管理と履歴管理 |

| 作業効率の低下 | 頻繁な清掃・手直し対応 | 生産タクトの乱れ・残業増加 | 人件費・間接コストの増大 | 静電気を発生させない治工具への更新 |

このように、静電気トラブルは単に「検査で弾かれた不良の数」だけの問題ではなく、再検査・手直し・再製造・市場対応など、見えにくいコストを押し上げる要因になります。特に、繊細な構造のICやトランジスタを実装した高密度基板では、わずかなESDでも内部でダメージが蓄積し、将来の故障につながるリスクがあります。

ESD対策製品(導電性プラスチック樹脂素材 NIXAM を用いたESD基板ラックやESD台車など)を導入した現場では、「静電気による不良率が下がり、仕損費が確実に減少した」というフィードバックが多く寄せられています。静電気は「見えないコスト」を増やす要因だからこそ、早めの対策が投資対効果の高い改善につながります。

静電気による作業環境への影響

プラスチック静電気は製品だけでなく、作業環境や作業者の安全・快適性にも影響します。代表的なものとしては、

・作業者が設備やトレーに触れたときの「パチッ」とした不快な感電

・帯電したカートや台車にホコリが集まり、清掃負荷が増える

・粉じんや溶剤を扱うエリアで、まれに火花放電による着火リスクが高まる

といった事例が挙げられます。

作業者が頻繁に静電気ショックを受ける環境では、集中力の低下や作業スピードの低下を招き、ヒューマンエラーの増加にもつながりかねません。また、ホコリが舞いやすい環境では、クリーン度を求められる工程との両立が難しくなり、清掃やメンテナンスにかかる時間とコストが増えてしまいます。

ESD管理の進んだ工場では、

・床・台車・ラック・トレーなどを導電性仕様に切り替える

・リストストラップや導電靴・導電シートを活用し、作業者と設備をアースへ導く

・帯電防止カーテンや間仕切りで、粉じんや静電気の影響を工程ごとに分断する

といった対策を組み合わせることで、作業環境全体の静電気レベルを下げています。

結果として、静電気対策が進んだ職場では、不快なショックやホコリだらけの設備が減り、作業者のストレスも軽減されます。安全性・快適性が向上することで、長期的には人材定着や生産性向上にも良い影響を与えます。

プラスチック静電気の対策方法

プラスチックの静電気対策は、大きく分けて「除去(除電)」「環境制御(加湿)」「発生抑制(帯電防止素材)」の3つのアプローチがあります。即効性を求める場合と、恒久的な対策を求める場合で手法が異なります。

【主なプラスチック静電気対策一覧】

・除電(除去):イオナイザーや除電ブローで、発生した電荷を中和・除去する。

・加湿(環境):湿度を40〜60%に保ち、空気中の水分で自然放電を促す。

・アース(接地):設備や作業者を接地し、電気の逃げ道を確保する。

・帯電防止素材(抑制):導電性プラスチックや帯電防止剤を使用し、静電気が溜まらない素材に変える。

これらを「環境対策」+「素材対策」+「治工具・製品対策」として組み合わせて考えることが重要です。現場の湿度やアース環境を整えつつ、帯電しにくいプラスチックやESD対策製品を活用することで、異物付着やESD破損、不快な感電を総合的に減らすことができます。

除電・加湿など基本の静電気対策

静電気への対処は、すでに発生した静電気を取り除く「除去(除電)」と、静電気を発生させない「抑制(予防)」に分類できます。クエリに含まれる「除去」と「対策」の双方の検索意図を満たすため、目的別に整理して実行することが重要です。

1. 静電気の「除去」:イオナイザー、除電ブラシ、アース

発生してしまった静電気を即座に中和・除去する方法です。検査工程や梱包直前など、今の帯電をリセットしたい場合に有効です。

2. 静電気の「抑制」:加湿、帯電防止剤、導電性素材

静電気が発生しにくい環境や素材を作る予防策です。生産ライン全体の品質安定化にはこちらの対策が不可欠です。

まず取り組みやすいのが、これらを組み合わせた土台づくりです。代表的な対策の方向性を整理すると、次のようになります。

| 対策の種類 | 主な方法 | 期待できる効果 | 適した現場 | 導入時のポイント |

|---|---|---|---|---|

| 除電 | イオナイザー・除電ブロー | 帯電を中和して電位を下げる | 検査・組立・梱包工程 | 風量・距離・メンテ頻度の管理が重要 |

| 加湿 | 加湿器・空調による湿度管理 | 表面抵抗を下げ、電荷を逃がしやすくする | 冬場の乾燥しやすい工場全般 | 結露・カビを防ぐゾーニングとバランスが必要 |

| アース | 設備・治具・床の接地 | 電荷の逃げ道を確保する | ESD管理エリア全般 | 定期的な導通チェックと記録が有効 |

| 作業者対策 | リストストラップ・導電靴・導電マット | 人体の帯電・放電を抑制する | 電子基板やICを扱う工程 | 正しい着用ルールと教育が必須 |

除電装置は、帯電したプラスチックトレーやワーク表面にプラスとマイナスのイオンを吹き付けることで、電位を中和する仕組みです。検査工程やカメラ撮像工程の直前に除電ブローを設置することで、異物付着や画像判定不良を抑えられるケースが多く見られます。

加湿による対策は、相対湿度を40〜60%程度に保つことで、表面にごく薄い水分層を形成し、電荷がゆるやかに逃げるルートを増やす考え方です。工場全体を一律に加湿するのが難しい場合は、ESD管理が特に重要なエリアだけをゾーニングして集中的に湿度管理する方法も有効です。

また、設備や治具、ESD台車などをアースにつなぐことで、帯電した電荷を安全に逃がすことができます。「導電性の床+導電性タイヤ+アースポイント」がきちんと機能しているか、定期的に導通チェッカーで確認することも、安定したESD管理には欠かせません。

帯電防止プラスチック・帯電防止剤の活用

基本対策に加えて、素材そのものを帯電しにくくすることも、プラスチック静電気対策の重要な柱です。ここで活躍するのが、帯電防止プラスチックや帯電防止剤です。

帯電防止プラスチックには、大きく分けて次のようなタイプがあります。

・導電性フィラー(カーボンなど)を配合した導電グレード

・帯電防止剤を練り込んだ制電グレード

・表面に帯電防止剤やコーティングを施した表面処理タイプ

これらはいずれも、材料の表面や内部で電荷がゆっくりと逃げるルートを確保することで、静電気の蓄積を抑える仕組みです。

例えば、導電性プラスチック樹脂素材「NIXAM」のようなESD対応樹脂を使った基板ラックやトレーでは、従来の汎用PPトレーと比べて、基板への帯電・放電リスクを大幅に低減することができます。カーエレクトロニクス用途のように高密度・高価な基板では、「トレーを変えただけで不良率と仕損費が目に見えて下がった」という声も多く聞かれます。

帯電防止剤については、

・樹脂へ練り込む「練り込み型(添加型)」

・成形品の表面に塗布する「表面処理型(コーティング型)」

・長期的な効果を狙った「永久帯電防止タイプ」

などがあり、用途や求める耐久性によって使い分けます。

特に、以下のような場面では帯電防止プラスチックや帯電防止剤の活用が効果的です。

・電子基板・ICを収納するトレーやラック

・部品を載せて工程間を移動するESD台車

・異物付着が問題になるカバー・治具・仕切り板

・トレーサビリティ管理が必要なラベル・タグ類

ESDトレーサビリティラベルのように、ラベル自体もESD対応にしておくと、ラベル貼付が原因で基板に帯電を持ち込むリスクを抑えつつ、製造履歴やロット管理もしっかり行うことができます。

静電気対策製品の選び方と導入ポイント

静電気対策製品は種類が多く、「何から手をつければよいか分からない」という声もよく耳にします。重要なのは、現場のボトルネックから優先順位をつけて導入することです。

静電気対策製品を選ぶ際の基本的なステップは次の通りです。

| ステップ | 確認・検討内容 | 具体例 | チェックポイント | 関連する製品例 |

|---|---|---|---|---|

| ①現状把握 | どこで・いつ・どんな不良が出ているか | 外観不良、ESD破損、異物付着など | 季節性や工程ごとの偏りの有無 | ESD測定器・簡易チェッカー |

| ②原因の切り分け | 環境・素材・治具のどこに要因があるか | 乾燥時のみ悪化、特定トレー使用時のみ発生 | プラスチック治具の材質・抵抗値の確認 | 導電性プラスチック樹脂素材 |

| ③対策の方向性決定 | 環境対策か素材対策か、両方か | 加湿+ESDラックへの切替など | 投資規模と効果のバランス | ESD台車・ESD基板ラック |

| ④試験導入・評価 | 一部ラインでの試験運用 | 1ロット〜数カ月での比較評価 | 不良率・手直し工数・仕損費の変化 | ESDトレーサビリティラベルなど |

特に、電子基板やICを多く扱うラインでは、次のような観点で製品を選ぶと効果が見えやすくなります。

・ESD台車:工程間搬送時の帯電・放電リスクを抑えつつ、基板やトレーを安全に運べるか

・ESDプリント基板ラック:高密度基板を安定して保持できる構造か、実装工程との相性はどうか

・導電性プラスチック樹脂素材(NIXAM等):必要な抵抗値を満たしつつ、機械的強度や耐熱性がライン要求を満たすか

・ESDトレーサビリティラベル:ラベル自体が静電気を持ち込まず、読み取り性・耐久性を確保できるか

導入時には、単にカタログスペックだけで判断するのではなく、実機テストやサンプル評価を行い、現場の作業性や保守性も含めて確認することをおすすめします。特にカーエレクトロニクスメーカーのように品質要求の高いお客様からは、「静電気対策が行き届いたラインかどうか」が、取引先選定の判断材料の一つになりつつあります。

プラスチック静電気対策で得られる効果

プラスチック静電気の対策は、単に「静電気を減らす」ことが目的ではありません。実際には、不良削減・生産効率向上・安全で快適な作業環境・長期的なコスト削減といった、工場運営の根幹にかかわる効果が期待できます。特に、電子基板やカーエレクトロニクスのように高い品質要求がある分野ほど、そのメリットは大きくなります。

不良削減と生産効率の向上

プラスチック静電気を適切に抑えると、まず目に見えて変わるのが不良率です。帯電したトレーやカバーが原因となる異物付着・外観不良・ESD破損が減ることで、検査工程での差し戻しや再作業が大幅に減少します。

特に、高価なカーエレクトロニクス基板や繊細なIC・トランジスタを扱う現場では、ESD対策製品(ESD基板ラック・ESD台車・導電性プラスチック樹脂素材NIXAMなど)を導入することで、1枚あたりの仕損費を着実に削減できたという事例が多くあります。

不良が減ることで、生産ラインには次のような変化が表れます。

| 項目 | 静電気対策前の状態 | 静電気対策後の変化 | 生産効率への影響 | 品質面での効果 |

|---|---|---|---|---|

| 検査不良件数 | 異物・外観不良が頻発 | 不良件数が大幅に減少 | 差し戻し・再検査が減少 | 外観品質の安定 |

| ESD関連不良 | 原因不明の基板不良が散発 | ESD起因の不良が顕著に減少 | 再実装・再製造が不要に | 電子部品の信頼性向上 |

| タクトタイム | 手直し・清掃でタクトが乱れがち | 予定通りのタクトで流動安定 | 計画通りの生産が可能に | 生産計画の精度向上 |

| 仕損費 | 不良基板の廃棄コストがかさむ | 廃棄・手直し費用が削減 | 利益率の底上げ | 顧客への安定供給に貢献 |

このように、静電気対策は「不良を減らす」→「再作業が減る」→「ラインが止まりにくくなる」→「生産効率が上がる」という好循環を生み出します。結果として、限られた人員・設備でも、より多くの良品を安定して出荷できる体制づくりにつながります。

作業環境の改善による安全性向上

プラスチック静電気対策には、作業環境と安全性の向上という重要な側面もあります。帯電したトレーや台車、設備に触れたときの「パチッ」としたショックが減るだけでも、作業者のストレスは大きく軽減されます。

また、静電気はホコリや粉じんを引き寄せるため、対策が不十分な環境では設備や床が汚れやすく、清掃負荷も増加します。逆に、ESD台車や導電性プラスチック製ラック、帯電防止カバーなどを導入していくと、ホコリが付きにくく、清掃がしやすい環境へと変わっていきます。

さらに、粉じんや溶剤、ガスを扱うエリアでは、まれに静電気放電が着火源となるリスクも指摘されています。こうしたエリアで導電性プラスチックやアース対策を徹底することは、法令遵守やリスクマネジメントの観点からも非常に重要です。

ESD対策が進んだ工場では、次のような声が聞かれます。

・静電気ショックが減り、作業者からの不満が少なくなった

・設備や台車がホコリだらけにならず、クリーン度を維持しやすい

・ESDルールが明確になり、新人教育がしやすくなった

このように、静電気対策は「品質のため」だけでなく、「人が働きやすい工場づくり」のための施策としても、大きな効果を発揮します。

長期的な品質安定とコスト削減

プラスチック静電気対策の真価は、長期的な品質安定とトータルコストの削減にあります。短期的には「ESD対策製品の導入コスト」が目に付きますが、数年スパンで見れば、仕損費や再作業、人件費、クレーム対応費などの削減効果の方が上回るケースがほとんどです。

特に、カーエレクトロニクスをはじめとした自動車関連のサプライチェーンでは、ESD対策が標準的な要求事項になりつつあります。静電気に弱い高集積の電子基板は今後も増え続けるため、早い段階からESD対策を「当たり前の仕組み」として組み込んでおくことが、将来に向けた大きなアドバンテージになります。

長期的な視点で見ると、静電気対策には次のようなメリットがあります。

| 観点 | 静電気対策を行わない場合 | 静電気対策を行った場合 | 中長期的な違い | 期待できるベネフィット |

|---|---|---|---|---|

| 品質安定性 | 季節やロットによるばらつきが大きい | 年間を通じて不良率が安定 | 計画通りの品質保証がしやすい | 顧客からの信頼向上 |

| コスト構造 | 仕損費・再作業費が慢性的に発生 | 仕損費・間接コストが圧縮 | 利益率の改善、原価低減 | 価格競争力の強化 |

| 顧客評価 | ESD管理の証明が不十分 | ESD対策の実績をアピール可能 | 新規案件・高付加価値案件を受注しやすい | 長期的な取引関係の構築 |

| 技術蓄積 | トラブル対応が場当たり的 | 静電気対策のノウハウが社内に蓄積 | 他ライン・新工場にも展開可能 | 継続的な改善文化の定着 |

日々高度化していく電子機器の世界では、プラスチック静電気対策は今後ますます重要性を増していきます。早い段階からESD台車、導電性プラスチック樹脂素材(NIXAM)、ESDプリント基板ラック、ESDトレーサビリティラベルなどを活用し、「静電気を前提にしたライン設計」へとシフトしていくことで、品質とコストの両面で競争力の高い生産体制をつくることができます。

プラスチック静電気:よくある質問と回答

なぜプラスチックは、金属などに比べて静電気が発生しやすいのですか?

プラスチックが「電気を通さない(絶縁体)」という性質を持っているからです。金属などの導体であれば発生した電気はすぐに表面を流れて逃げていきますが、プラスチックは体積抵抗率が $10^{14}$〜$10^{16}$ $\Omega\cdot\text{cm}$ 以上と非常に高く、電気がその場に留まってしまうため、結果として帯電した状態が長く続いてしまいます。

溜まってしまった静電気を「今すぐ」取り除く方法はありますか?

「水分(湿度)」を与えるか、「除電グッズ」を使うのが最も手軽です。霧吹きで軽く湿らせたり加湿器をつけたりして、空気中に電気を逃がすルートを作ります。また、アース(接地)されている金属に触れさせて電位を下げたり、市販の除電スプレーやクロスを使用するのも有効です。工場などの現場では、イオナイザーを用いてプラスとマイナスのイオンを吹き付け、電気的に中和させる方法が最も効果的です。

「帯電防止プラスチック」と普通のプラスチックは何が違うのですか?

材料の中に「電気を逃がす成分」が練り込まれているか、表面に処理されているかの違いです。普通のプラスチックは絶縁体ですが、帯電防止グレードの素材は、添加剤によって表面に微細な水分の膜を作ったり、カーボンなどの導電性フィラーを混ぜ込んで素材の中に電気の通り道を作ったりすることで、摩擦が起きても電荷が溜まらずに逃げるよう設計されています。

プラスチックの静電気によって、電子部品が壊れることは本当にあるのですか?

はい、実際に起こります。目に見えない「数千ボルト」の静電気が、電子部品を破壊します。人が「パチッ」と感じる放電は約 3,000V 以上と言われていますが、最新のICやトランジスタはわずか数十〜数百ボルトの静電気放電(ESD)でも内部回路が焼き切れてしまうことがあります。特に、その場で壊れずにダメージだけが残る「潜在不良」は、出荷後の突然故障を招くため非常に危険です。