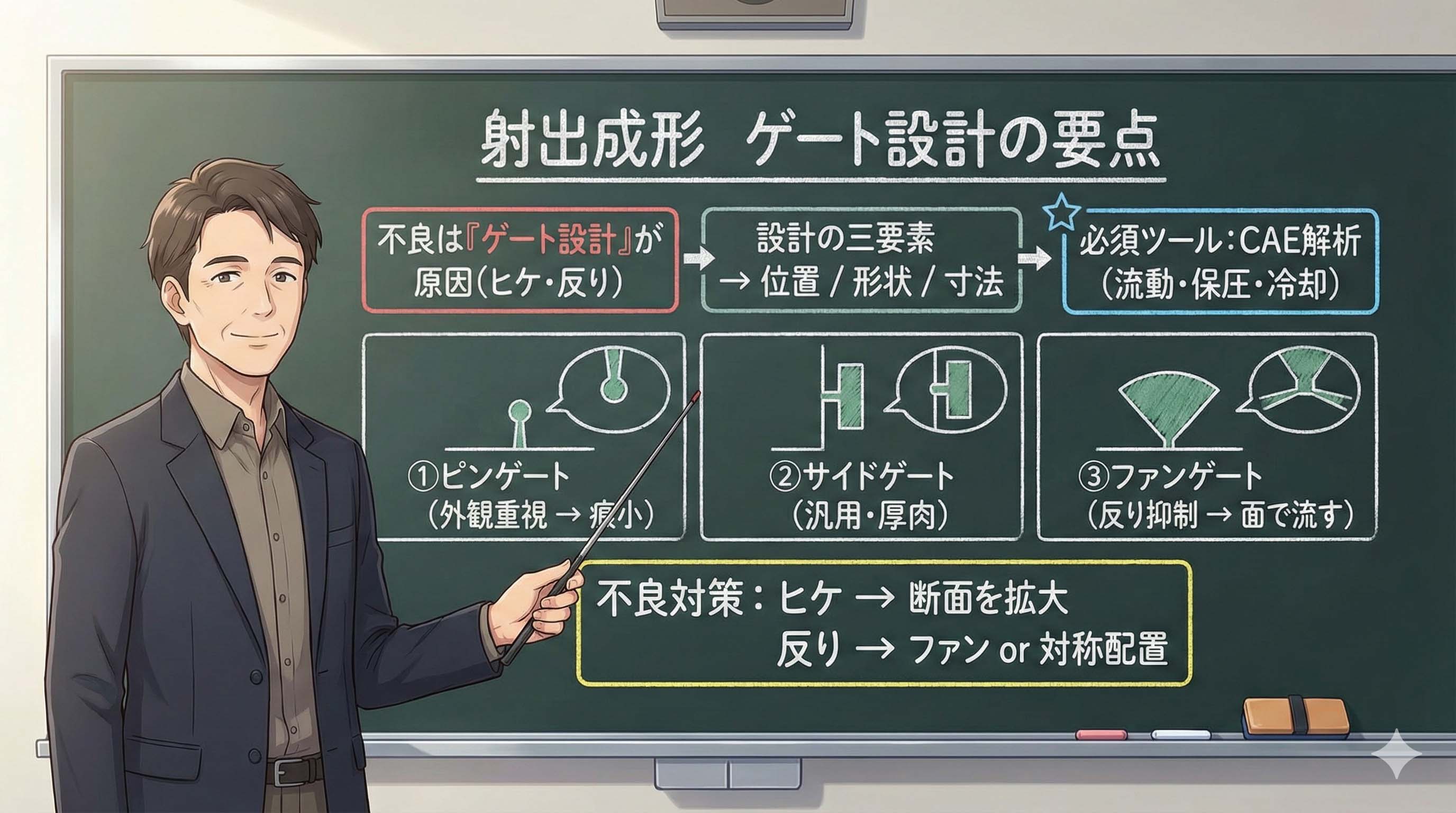

射出成形で「ヒケが消えない」「反りが安定しない」「ゲート跡が目立つ」といった悩みが続く場合、多くは成形条件ではなくゲート設計に原因があります。

本記事は、射出成形品の不良を減らしたい設計者・金型設計者・成形技術者向けに、ゲートの種類ごとの特徴から、位置・寸法の決め方、不良対策までを一通り整理した内容です。

読み進めていただくことで、「自社の製品にはどのゲートをどう設計すればいいか」を具体的にイメージできる状態になることを目指しています。

目次

射出成形のゲートとは?基本構造と役割を解説

射出成形のゲートとは、溶融樹脂がランナー(流路)から金型キャビティ(製品部)へ流入する「入り口」であり、成形品質を左右する流量・圧力の「調整弁」です。単なる通過点ではなく、樹脂の充填速度や保圧時間を制御する役割を持ち、製品の外観品質、寸法精度、強度を決定づける射出成形において最も重要な設計要素の一つです。

ゲート設計は主に以下の3つの要素で構成されます。

1. 形状:ピンゲート、サイドゲート、トンネルゲートなど、製品用途に合わせた種類

2. 位置:樹脂をどこから流すか(充填バランスやウェルドライン位置に影響)

3. 寸法:ゲートの厚み・幅・長さ(保圧伝達とゲートシール時間を制御)

ゲートは単なる入口ではなく、充填圧力の調整弁・溶融樹脂の整流機構・固化による逆流防止の役割を兼ねる。特に薄肉や長流動の製品ではゲート断面のごく僅かな変更が充填完了時間や保圧伝達に大きく影響するため、設計初期からの方針設定が重要である。株式会社ニックスのように薄肉成形やホットランナー設計、ヒケ対策に豊富な知見を持つ企業では、開発段階からゲート設計を取り入れることで試作回数を減らし、安定した品質を確保している。

射出成形ゲートの役割と機能

ゲートの主な役割は以下の通り。

・充填期:樹脂の流量とせん断速度を調整し、フローフロントを安定化させる

・保圧期:キャビティ内へ圧力を伝達し、収縮を補償(ヒケ・ショートを防止)

・冷却期:細い断面で最も早く固化し、逆流を防止するゲートシールを形成

・離型時:ゲート痕の外観やバリ発生を左右する仕上げ要素になる

実務では「最小断面で十分な保圧伝達」を実現する設計が理想で、断面が大きすぎると糸引きや白化、逆に小さすぎると充填不足や焦げの原因となる。特に高粘度樹脂やガラス繊維入り樹脂では、せん断発熱やフィラー折損を防ぐための断面形状設計が重要になる。

| ゲート種 | 典型断面 | 外観痕 | 自動化適性 | 主な用途例 |

|---|---|---|---|---|

| ピンゲート | φ0.6〜1.2mm | 小〜中 | 高(カット容易) | 外観部品、小型部品 |

| サイドゲート | 矩形0.8×1.0mm | 中(線状の痕) | 中 | 汎用、厚肉製品 |

| トンネルゲート | 楕円0.6×0.8mm | 小(裏面配置可) | 高(自動カット) | 多点取り、無人化ライン |

| ファンゲート | 扇状t0.6〜1.0mm | 中 | 中 | 平板、反り抑制製品 |

ゲートが製品品質に与える影響

ゲート設計は外観・寸法・強度・成形安定性に大きな影響を与える。

・外観:ゲート白化、シルバーストリーク、ウェルドライン位置

・寸法:ゲートシール時期による保圧不足または過充填

・強度:流動配向による残留応力や割れ

・安定性:ランナーバランスの影響を強く受ける多点取りではバラつきが発生

薄肉フレームなどでウェルドラインが目立つ場合、フローフロントの合流角度と保圧伝達がカギになる。ゲート位置を変えて流れ方向を調整する、またはファンゲートで面状に充填することで外観と強度を改善できる。ガラス繊維入りPAでは、ゲート位置が反り方向を決めるため、対称位置や複数ゲート配置での調整が有効だ。

株式会社ニックスでは、CAEによる充填・保圧・冷却解析を活用し、ゲートシール時刻やキャビティ内圧の変化を数値で把握。これによりヒケ深さや反り量の予測精度を高め、試作回数を減らしながら高品質な成形を実現している。

ランナーとの違い(コールドランナー・ホットランナー)

ランナーは樹脂の幹線、ゲートはキャビティへの最終経路。両者のバランス設計が成形安定性を左右する。

・コールドランナー:固化による再粉砕が必要でサイクルは長め、金型費は低い

・ホットランナー:樹脂ロスがなく、ショートサイクルを実現できるが、温調と初期費用が高い

ホットランナーではホットサイドゲートやバルブゲートを使用し、ゲート痕の極小化や糸引き防止を図る。外観部品や多点取り製品では大きなメリットが得られるが、材料の耐熱性や温度管理精度が設計成否の分かれ目となる。

| 方式 | 材料ロス | サイクル | 外観品質 | 初期コスト |

|---|---|---|---|---|

| コールドランナー | あり(再生管理要) | やや長い | 標準 | 低 |

| ホットランナー | ゼロ | 短い | 良好 | 中〜高 |

| 多点ホットサイド | ゼロ | 短い(同時充填) | 非常に良好 | 高 |

| 3プレート+ピンゲート | 中 | 中 | 小痕〜中痕 | 中 |

射出成形ゲートの種類と特徴

射出成形におけるゲート形状は、成形品の外観・強度・離型性を大きく左右する要素である。適切なゲートを選ぶことで、充填バランスが向上し、ウェルドやヒケなどの不良を防ぐことができる。逆に、製品形状や樹脂特性に合わないゲートを選ぶと、成形不良や金型寿命の低下につながる。ここでは代表的なゲートの種類と、その特性を整理する。

ピンゲート・サイドゲート・トンネルゲート

これら3種類は、最も広く用いられる基本的なゲート形状である。

ピンゲートは、円形断面をもつ小径のゲートで、主に3プレート金型やホットランナーで使用される。外観痕が小さく、意匠面に適しているが、ゲート閉塞タイミングの調整がシビアなため、設計段階でのCAE解析が重要となる。

サイドゲートは、キャビティの側面から樹脂を流入させるタイプ。断面が矩形状で、構造がシンプルなため多くの製品で採用されている。厚肉品や大型部品では充填性能が高いが、ゲート跡が線状に残る点がデメリットとなる。

トンネルゲート(またはサブマリンゲート)は、ランナーからキャビティに対して斜め下方向に樹脂を流す構造で、成形後に自動でカットされる。これにより後加工が不要になり、無人化・自動化に向く。一方で、流動抵抗が大きいため、高粘度樹脂では圧力損失に注意が必要である。

| ゲート形状 | 外観痕 | 自動化適性 | 主な用途 | 注意点 |

|---|---|---|---|---|

| ピンゲート | 小 | 高(カット容易) | 意匠面部品、精密部品 | 閉塞・糸引きに注意 |

| サイドゲート | 中 | 中 | 汎用部品、厚肉品 | ゲート跡が残る |

| トンネルゲート | 小 | 高(自動カット可) | 多点取り、小型部品 | 流動抵抗が大きい |

ファンゲート・カルフォンゲート(バナナゲート)

ファンゲートは、扇状に広がる開口部をもつゲートで、樹脂を「面」で流すのが特徴。平板や大型パネルなど、面内流動を均一にしたい製品に適している。反りやウェルドを抑えたい場合に有効だが、ゲート跡がやや大きくなるため外観部には不向き。

カルフォンゲート(別名:バナナゲート)は、トンネルゲートの一種で、ランナーから樹脂を曲線経路でキャビティに導く構造をもつ。主に多点取りの成形で用いられ、ゲート痕を裏面に逃がせるため、外観面を傷つけずにすむ。

ただし、曲がり部分の流動抵抗が大きく、樹脂の粘度や流動特性に応じた断面設計が必要となる。株式会社ニックスではCAE解析により圧力損失を予測し、形状最適化を図ることで安定した充填バランスを実現している。

各ゲート形状のメリット・デメリット

ゲートの種類ごとに特徴を整理すると、選定時の判断が容易になる。製品設計や樹脂特性、量産条件を踏まえたうえで選ぶのが基本だ。特にホットランナーと組み合わせる場合は、熱履歴・圧力損失・メンテナンス性を考慮する必要がある。

| ゲート種 | メリット | デメリット | 適用樹脂 | 代表的な用途 |

|---|---|---|---|---|

| ピンゲート | 外観痕が小さい/自動化容易 | 閉塞・糸引きのリスク | ABS、PC、POM | 外観部品、医療部品 |

| サイドゲート | 充填性良好/構造が簡単 | ゲート跡が残る | PP、PE、PS | 一般部品、厚肉品 |

| トンネルゲート | 自動カット可能/裏面配置可 | 圧力損失が大きい | POM、PA、PC | 多点取り、小型品 |

| ファンゲート | 面で充填/反り抑制に有効 | ゲート痕が広い | ABS、PC、PBT | 平板、大型カバー |

| カルフォンゲート | 外観面を守れる/自動化対応 | 流動抵抗が高い | PP、PA、PC | 外観製品、複雑形状 |

射出成形ゲート設計の基本ポイント

射出成形ゲートの設計は、製品の品質・外観・歩留まりを左右する最重要要素である。

適切な位置・形状・寸法でゲートを設計することで、充填バランスが最適化され、ヒケ・反り・ウェルドラインなどの成形不良を大幅に減らせる。逆にこれらを誤ると、どれほど成形条件を調整しても根本的な改善は難しい。

設計者はまず、製品の形状や肉厚分布、樹脂の流動性、そして金型構造を把握したうえで、

ゲート位置・形状・断面積を論理的に決める必要がある。株式会社ニックスでは、CAE解析を駆使し、

流動解析・保圧解析・冷却解析を重ねることで、量産で安定するゲート設計を実現している。

ゲート位置を決める基本ルール

ゲート位置の決定は、射出成形設計の成否を左右する。基本的な考え方は次の通りである。

1. 樹脂が最も均一に流れる中心方向に配置する(フローパスの最短化)

2. ウェルドラインや気泡が発生しにくい箇所を選ぶ

3. 肉厚の厚い部分にゲートを設け、充填時の冷却ムラを防ぐ

4. 離型時にゲート痕が目立たない位置を考慮する

特に多点取りの場合、全キャビティに均等な流量・圧力を供給できるランナーバランス設計が不可欠。

ゲート位置がわずかに偏るだけでも、ショートショットやフラッシュが発生することがあるため、

CAEによる事前検証が効果的である。

| 配置パターン | 特徴 | メリット | デメリット | 代表的な用途 |

|---|---|---|---|---|

| 中央配置 | 製品中心から放射状に流動 | 充填バランスが良い | ゲート痕が中央に残る | 円形部品、カバー類 |

| 片側配置 | 一方向流動で構造が簡単 | 金型コスト低い | 反り・ウェルド発生しやすい | 箱形、細長形状 |

| 多点配置 | 複数ゲートで均一充填 | 反り・ヒケを低減 | 流れ合流部にウェルド発生 | 大型パネル、精密外装 |

形状選定と樹脂流動の関係

ゲート形状は、使用する樹脂の流動性・粘度特性に大きく影響される。

高粘度樹脂(例:PC、POMなど)では、流動抵抗を下げるために断面を大きめに設計するのが基本。

一方、低粘度樹脂(例:PP、PEなど)は、細いゲートでも十分な充填が可能だ。

ただし、ゲート断面を小さくしすぎるとせん断熱上昇により焦げ・銀条が発生する恐れがある。

また、樹脂の流動挙動は、キャビティ内の厚み・温度分布・冷却効率にも左右される。

このため、CAEによる流動解析を実施し、ゲート形状とキャビティ圧力分布を同時に評価することが効果的である。

株式会社ニックスでは、CAE結果を基に流動経路を最適化し、樹脂の充填時間・圧力損失を数値化。

これにより成形条件の再現性が向上し、試作時点で最終量産仕様を見据えた設計が可能になる。

ゲート寸法が成形品質に与える影響

ゲート寸法(厚み・幅・長さ)は、樹脂の流速・圧力伝達・固化時間を決める要素である。

一般的に、ゲート厚みが薄いほど固化が早まり、ゲートシールも早くなるため、保圧不足によるヒケが起きやすい。

逆に厚いゲートは保圧伝達に優れるが、糸引きやゲート白化などの外観不良を招きやすい。

| ゲート寸法例 | 保圧伝達性 | 固化速度 | 外観品質 | 代表的な不良傾向 |

|---|---|---|---|---|

| 小断面(0.3〜0.6mm) | 低 | 速い | 良好(痕小) | ヒケ、充填不足 |

| 中断面(0.8〜1.2mm) | 中 | 中 | 良好 | バランス良い |

| 大断面(1.5mm以上) | 高 | 遅い | 痕大・糸引き | ゲート白化・糸引き |

ゲート寸法の設計においては、「保圧が十分に伝わる最小断面」を目指すのが原則である。

また、成形品の厚みに対してゲート厚みを「50〜70%」にするのが目安とされている(日本プラスチック工業連盟資料より)。

このバランスが取れると、外観・寸法・機械特性のいずれも安定しやすくなる。

樹脂別に見る射出成形ゲートの選定方法

射出成形のゲート設計は、使用する樹脂の流動性・粘度・結晶化挙動によって最適解が大きく変わる。

同じ形状でも、ABSとPOMでは流動特性も冷却速度も異なるため、同一設計では不良を招きやすい。

ここでは、代表的な樹脂カテゴリーごとに最適なゲート選定の考え方を整理する。

ABS・PP・PSなど汎用樹脂に適したゲート

汎用樹脂は比較的流動性が高く、射出圧力も低めで成形しやすい。

そのためゲート形状は単純で構わないが、流動しやすい分だけ過充填やバリ発生に注意が必要である。

ABS樹脂は中粘度で、外観性に優れるため、ゲート跡が小さいピンゲートやサブマリンゲートが適している。

PPやPEなど非極性樹脂は高流動タイプが多く、充填バランスを重視したサイドゲートやファンゲートが有効である。

PSは流れが直線的で冷却も速いため、ゲート断面を大きくしすぎるとヒケやバリが発生しやすい。

| 樹脂名 | 流動性 | 推奨ゲート形状 | 主な用途 | 注意点 |

|---|---|---|---|---|

| ABS | 中〜高 | ピン、トンネル | 外観部品、家電カバー | 白化・糸引き防止 |

| PP | 高 | サイド、ファン | 自動車内装、一般部品 | 反り・結晶化収縮 |

| PS | 高 | ピン、サイド | 透明ケース、日用品 | バリ・ヒケ防止 |

PC・POM・PAなどエンプラ樹脂の設計ポイント

エンジニアリングプラスチック(エンプラ)は、耐熱性・強度・寸法安定性に優れる反面、粘度が高く流動性が低い傾向がある。

そのため、ゲート断面をやや大きめにとり、保圧伝達を確保することが重要である。

PC(ポリカーボネート)は高粘度で糸引きが起きやすいため、短く太めのダイレクトゲートやファンゲートが適している。

POM(ポリアセタール)は結晶性が高く、保圧タイミングがシビアなため、均一なゲートシールを得やすいサイドゲートが安定する。

PA(ポリアミド)は吸水性があり流動性が高めだが、ガラス繊維入りの場合は配向を考慮し、

ゲートを対称位置に複数設けて反りを抑える設計が効果的である。

株式会社ニックスでは、こうしたエンプラ樹脂の流動解析を事前に行い、

各ゲートの保圧分布や樹脂温度勾配を数値化。これにより、短時間で最適な断面寸法を割り出し、

トライ回数を最小限に抑えている。

| 樹脂名 | 特徴 | 推奨ゲート | 課題 | 設計ポイント |

|---|---|---|---|---|

| PC | 高粘度・非結晶 | ダイレクト、ファン | 糸引き、白化 | 短く太い断面 |

| POM | 結晶性・高剛性 | サイド、ピン | ヒケ・寸法変動 | 均一な保圧設計 |

| PA(ナイロン) | 吸水性・強靭 | ファン、トンネル | 反り・配向 | 対称配置で反り抑制 |

結晶性樹脂・高流動性樹脂でのゲート設計例

結晶性樹脂(PA、POM、PBTなど)は、冷却時の収縮が大きく、ヒケや反りが発生しやすい。

そのため、保圧がしっかり伝わるゲート構造が必要である。結晶化が早い材料では、

ゲートシールが早期に発生しやすいため、厚みを確保し、断面を長めに設計するのが効果的。

一方、高流動性樹脂(PP、LCP、COPなど)は、流れやすい分、

ゲート痕やバリ発生のリスクが高い。小断面のピンゲートやトンネルゲートを選ぶことで、

必要最小限の流入量を確保しつつ、外観品質を保てる。

| 樹脂タイプ | 推奨ゲート形状 | 代表樹脂 | 設計の狙い | 主な課題 |

|---|---|---|---|---|

| 結晶性樹脂 | サイド、ファン | POM、PA、PBT | 保圧維持と反り防止 | ヒケ、寸法変動 |

| 高流動性樹脂 | ピン、トンネル | PP、LCP、COP | ゲート痕低減 | バリ、糸引き |

株式会社ニックスでは、これらの特性を考慮し、

流動解析と冷却解析を組み合わせてゲート形状を最適化。

材料特性に合わせた設計提案を行うことで、外観と寸法の両立を実現している。

射出成形ゲートと成形不良の関係

射出成形におけるゲート設計は、成形不良の発生メカニズムと密接に関係している。

ヒケ・ショートショット・ウェルドライン・ガス焼け・反りなど、多くの不良現象は、

ゲートの「位置」「形状」「寸法」によって大きく左右される。

したがって、金型設計段階で不良の原因を予測し、ゲート設計で未然に防ぐことが理想である。

株式会社ニックスでは、CAE解析を用いた事前シミュレーションにより、

流動・保圧・ガス挙動を可視化し、不良原因を定量的に特定する。

これにより、量産前に最適なゲート位置・形状を決定し、試作段階でのトライ回数削減と品質安定化を実現している。

ヒケ・ショートショット・ウェルドライン対策

ヒケやショートショット、ウェルドラインは、いずれもゲート部の流動特性と保圧伝達が影響する典型的な不良である。

● ヒケ(Sink Mark)

ヒケは、保圧不足やゲートシールの早期化によって発生する。ゲート断面を大きくしたり、

ゲートを厚肉部寄りに設けて保圧を長く維持することで改善できる。

● ショートショット(Short Shot)

樹脂がキャビティ全体に充填されず、欠けが生じる現象。ゲート位置が遠すぎたり、断面が狭すぎることが原因である。

流動抵抗を減らすため、ゲートを流路中心に配置するか、ファンゲートで流路を広げると効果的。

● ウェルドライン(Weld Line)

流動フロントが合流する際の温度・圧力不足が原因で発生する。合流角を小さくする配置、

または複数ゲートのタイミングを揃えることで、見た目と強度を改善できる。

| 不良現象 | 主な原因 | ゲート設計による対策 | 推奨ゲート形状 | 補足ポイント |

|---|---|---|---|---|

| ヒケ | 保圧不足、ゲート早期シール | 厚肉部寄りにゲート設置、断面拡大 | サイド、ファン | 保圧時間を十分に確保 |

| ショートショット | 流動不足、圧力損失 | 断面拡大、中心流動経路に変更 | ダイレクト、ファン | ゲート温度上昇対策も重要 |

| ウェルドライン | 低温合流、保圧伝達不足 | 合流角の緩和、ゲート位置変更 | トンネル、カルフォン | 合流点にバルブゲートも有効 |

ガス抜きとゲート位置の工夫

ガス焼けやショートショットは、樹脂の充填時にキャビティ内の空気が逃げられず圧縮されることが原因。

特にゲート位置が不適切な場合、流動方向の先端でガス溜まりが発生しやすくなる。

ガス抜きを考慮したゲート設計のポイントは以下の通り。

1. 流動末端ではなく、複数方向から充填できる位置にゲートを配置する

2. 製品の合わせ面や分割線付近にエアベントを設ける

3. ガス逃げ用リブや段差を設け、排出経路を確保する

4. ホットランナー使用時はバルブ開閉タイミングで排気を制御する

株式会社ニックスでは、流動解析とガス解析を併用して、

樹脂流動時の圧力波と空気残留部位を数値化。これにより、最適なゲート位置とベント配置を

開発初期段階で決定し、試作時のガス焼け発生率を大幅に削減している。

CAE解析を使った流動解析と改善方法

CAE解析(Computer Aided Engineering)は、ゲート設計の最適化に欠かせないツールである。

特に射出成形では、充填解析・保圧解析・冷却解析を組み合わせて評価することで、

実際の成形挙動を高精度に予測できる。

解析では、以下の3つの観点からゲートを検証する。

1. 流動解析:樹脂の温度・速度・圧力分布を可視化し、流れムラやウェルド発生箇所を特定

2. 保圧解析:保圧の伝達範囲を確認し、ヒケ・寸法変動のリスクを評価

3. 冷却解析:ゲート近傍の冷却不均一による反りやゲートシールタイミングを最適化

| 解析種別 | 目的 | 得られる情報 | 主な改善項目 | 適用フェーズ |

|---|---|---|---|---|

| 流動解析 | 充填挙動を予測 | 温度・圧力分布、ウェルド発生位置 | ゲート位置・形状修正 | 設計初期 |

| 保圧解析 | 保圧伝達を確認 | ゲートシール時間、保圧不足箇所 | 断面最適化、保圧条件調整 | 金型設計段階 |

| 冷却解析 | 温度ムラを予測 | 冷却速度、反り方向、収縮量 | 金型冷却レイアウト調整 | 最終設計前 |

株式会社ニックスでは、これらのCAE解析結果をもとに、

金型構造・樹脂材料・成形条件を総合的に最適化。試作から量産までの工程で

不良率を削減し、品質と生産性の両立を実現している。

効率的な射出成形ゲート設計の実践法

射出成形のゲート設計は、経験と勘だけに頼る時代から、

データとシミュレーションを活用して再現性の高い設計を行う時代へと進化している。

効率的な設計を実現するには、CAEなどの解析ツールを積極的に導入し、

設計標準化や社内ナレッジ共有によって、属人化を防ぐ仕組みが欠かせない。

この章では、株式会社ニックスが実践している解析・標準化・共有の取り組みをもとに、

設計の精度と生産性を同時に高めるための方法を紹介する。

CAEやシミュレーションツールの活用

CAE(Computer Aided Engineering)は、ゲート設計を科学的に検証する最も有効な手段である。

射出成形解析ソフト(例:Moldflow、3D TIMONなど)を使うことで、

成形前に「流動・保圧・冷却・反り」を可視化し、トライ回数を大幅に減らすことができる。

株式会社ニックスでは、CAE解析を実機データと突き合わせながら、

「どのゲート形状が最も均一な充填を実現できるか」「保圧はどの位置まで届くか」などを数値で検証している。

この実データ連携によって、単なるシミュレーションに留まらない、信頼性の高い設計判断が可能となっている。

| 解析項目 | 目的 | 得られる指標 | 主な改善例 | 活用段階 |

|---|---|---|---|---|

| 流動解析 | 充填経路の可視化 | 圧力分布、流速、温度分布 | ゲート位置・断面変更 | 設計初期 |

| 保圧解析 | 保圧伝達の確認 | ヒケ・反りリスク評価 | 保圧時間・ゲート厚調整 | 試作前段階 |

| 冷却解析 | 温度ムラ予測 | ゲート固化タイミング | 冷却管配置・温調改善 | 量産設計前 |

設計標準化とノウハウ共有のコツ

ゲート設計における標準化とは、過去の成功・失敗データを形式知化し、誰が設計しても同品質を保てる仕組みを作ることである。

属人的なノウハウを減らすためには、以下の3点が有効である。

1. 設計パラメータの数値化:ゲート断面比・流動距離・ゲート位置オフセットなどを定義

2. 設計レビューの仕組み化:CAE結果と試作結果を照合し、設計ルールを更新

3. ナレッジDBの構築:不良事例・改善方法を社内共有できる形で蓄積

株式会社ニックスでは、製品カテゴリー(自動車・医療・家電)ごとに「ゲート設計標準書」を整備し、

新任設計者でも同レベルの設計品質を再現できる体制を構築している。

事例で学ぶ生産性・品質向上のポイント

最後に、株式会社ニックスの実際の事例から、ゲート設計改善による生産性向上のポイントを紹介する。

● 事例①:自動車内装部品のヒケ対策

従来は中央1点ゲートでヒケが発生していたが、CAE解析により保圧伝達が不十分と判明。

サイド2点ゲートへ変更し、保圧を均一化した結果、ヒケ深さを約60%削減。

同時に成形サイクルも2秒短縮。

● 事例②:医療機器部品の外観品質改善

ピンゲートで糸引きと白化が発生。トンネルゲートに変更し、自動カット化を実現。

外観不良率が20%から3%に低減し、検査工程の削減につながった。

● 事例③:家電カバー部品の反り抑制

ファンゲートでの充填バランスを改善し、流動経路を均等化。反り量が従来比40%減少し、

寸法精度が安定。結果として、組付け工程での調整工数を削減できた。

| 業界 | 改善内容 | 変更前の課題 | 改善後の効果 | 使用ゲート形状 |

|---|---|---|---|---|

| 自動車部品 | ヒケ削減・サイクル短縮 | 中央ゲートで保圧不足 | ヒケ60%減、2秒短縮 | サイドゲート×2 |

| 医療機器 | 外観不良の改善 | 糸引き・白化 | 不良率20→3% | トンネルゲート |

| 家電製品 | 反り低減・寸法安定 | 流動偏り・応力残留 | 反り40%減少 | ファンゲート |

よくある質問

射出成型におけるゲートとは?

ゲートとは、射出成形において溶融樹脂が金型のランナーから製品部へ流れ込む入口部分を指します。樹脂の流動・圧力・冷却状態を制御する重要な要素で、製品の外観・寸法精度・ヒケやウェルドラインなどの不良にも大きく影響します。

射出成形でゲートが残ってしまう原因は何ですか?

主にスプルーランナーの固化不足や金型からの抜き勾配不足などが考えられますが、樹脂によって異なります。

最適なゲート選びのコツは何ですか?

製品形状・樹脂特性・成形条件を踏まえ、樹脂が均一に充填できる位置と形状を選ぶことがポイントです。

外観重視ならゲート痕が目立たない位置、量産なら自動カットが可能な形状を選ぶと良いでしょう。

また、CAE解析で流動を確認し、客観的に最適条件を決めるのが効果的です。