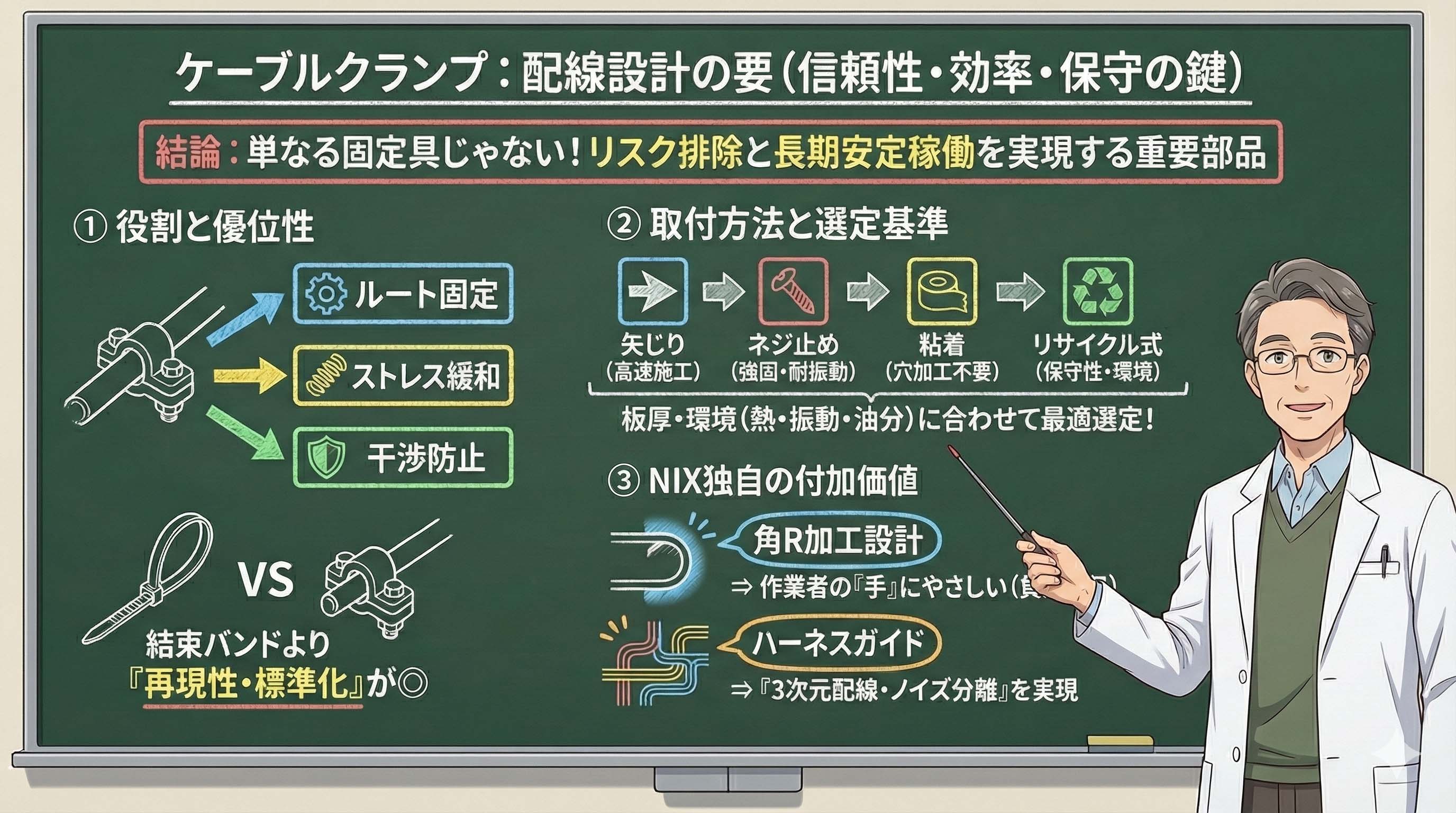

ケーブルクランプとは、筐体の板金やプリント基板に電線・ハーネスを固定し、断線や干渉を防ぐための重要な部品です。

この記事では、ケーブルクランプの定義や結束バンドとの違い、取付方法(矢じり、ネジ止め、粘着、リサイクル可能型)ごとの特徴を詳しく解説します。さらに、現場の作業効率を高める選定基準や、ノイズ対策・可動部保護に特化した「ハーネスガイド」の活用事例も紹介。

配線設計の標準化や製品の信頼性向上を目指すエンジニアの方に向けて、実務に役立つ情報を簡潔にまとめています。

目次

ケーブルクランプとは?配線設計の基礎知識

製品設計において、内部配線の美しさは単なる見栄えの問題ではありません。電線や光ケーブルが適切に管理されていない状態は、ノイズの発生や断線、さらには予期せぬ機器トラブルを招く要因となります。

ケーブルクランプは、こうしたリスクを排除し、長期間にわたるシステムの安定稼働を支えるために欠かせない「配線設計の要」となる部品です。

設計の初期段階で配線ルートを確定させることが、後のメンテナンス性や信頼性を大きく左右するんですよ。

ケーブルクランプとは何か?定義と主な役割

一般的にケーブルクランプとは、板金筐体やプリント基板に対して、電線やハーネスを特定のルートで保持・固定するためのプラスチックファスナーを指します。

主な役割は大きく分けて3つあります。

1. 配線ルートの固定: 可動部や高温部など、ケーブルが接触してはいけない箇所を避けてルートを維持します。

2. 応力緩和(ストレスリリーフ): コネクタ接続部にかかる引っ張り荷重を分散させ、接触不良や端子の抜けを防止します。

3. 干渉防止: 筐体内の他の電子部品や、冷却ファンの回転翼などとの物理的な干渉を遮断します。

精密機器や産業用装置では、数mmの配線のズレが致命的な不具合に繋がることもあります。そのため、確実に一定の位置で保持し続ける固定の信頼性が強く求められます。

結束バンドで束ねるだけでは不十分なケースがある、ということでしょうか?

結束バンドとケーブルクランプの設計上の違い

配線固定の手段として結束バンド(タイラップ)も多用されますが、設計品質の標準化という観点ではケーブルクランプに軍配が上がります。

結束バンドは作業者の締め付け具合によって強度がバラつきやすく、また配線ルートが不定になりやすい傾向があります。一方、クランプは取付穴の位置さえ設計しておけば、誰が組付けても「同じ位置」で「同じ保持力」を実現できるという再現性が最大のメリットです。

| 比較項目 | 結束バンド | ケーブルクランプ | 設計上の判断 |

|---|---|---|---|

| ルートの固定精度 | △ 不定になりやすい | ◎ 設計値で固定 | 精度重視ならクランプ |

| 作業の均一性 | △ 作業者や治具により変動 | ◎ 誰でも同じ品質 | 標準化に不可欠 |

| メンテナンス性 | × 切断と再結束が必要 | 〇 ワンタッチ脱着可能 | 保守効率を向上 |

| 環境負荷・廃棄 | △ 一部リユースタイプあり | ◎ リユースタイプあり | 環境適合設計(DfE)対応 |

設計者が知るべきプラスチックファスナーの基本構造

ケーブルクランプの多くは、軽量で絶縁性に優れたナイロン系樹脂などの熱可塑性樹脂で成形されています。設計者が特に注目すべきは、板金や基板への取付構造と、作業性を考慮した形状設計です。

株式会社ニックスの製品は、単に固定するだけでなく「作業者にやさしい設計」を追求しています。例えば、従来のクランプでは、多くの箇所を一度に組付ける作業者の手が痛くなってしまうという課題がありました。

これに対し、株式会社ニックスでは製品全体に角R(アール)加工を施し、さらに指がフィットするように窪みを設けるなど、人間工学に基づいた独自の工夫を凝らしています。

また、取付構造においても、ワンタッチで板金に固定できる「矢じりタイプ」や、表面から取り外しが可能な「サイドスナップ方式」など、現場の工数削減と設計の自由度を両立する多様な構造が存在します。

こうした細部の構造理解が、最終製品の品質向上へと直結するのです。

取付方法で選ぶケーブルクランプの種類

設計者が最適なケーブルクランプを選定する際、最も重要な判断基準の一つが「どのように固定するか」という取付方法です。

設置場所が板金なのかプリント基板なのか、あるいは後から位置調整が必要なのかによって、選択すべき製品は大きく異なります。取付方法の特性を正しく理解することは、組立工数の削減だけでなく、市場投入後の脱落トラブルを防ぐことにも直結します。

株式会社ニックスの製品は、板金の厚みや穴径に合わせて豊富なラインナップがあるため、設計の自由度が非常に高いのが特徴です。

板金・基板に最適な「矢じり・ネジ止めタイプ」

筐体の板金やプリント基板に設けられた取付穴を利用して固定するのが、矢じりタイプやネジ止めタイプです。

矢じりタイプは、指先で押し込むだけでロックがかかるため、自動化ラインや大量生産品において非常に高い作業性を発揮します。特に株式会社ニックスの製品は、大量の組付け作業を行う作業者の負担を考慮し、手が痛くなりにくい角R(アール)形状を全体に採用したオリジナル設計となっています。

ネジ止めタイプは、振動が激しい環境や、重量のある太いケーブル束を保持する場合に最適です。

設計上の注意点として、近年の薄板化傾向により、以前は一般的だった3.2mm厚の板金に対応していない新製品もあります。しかし、株式会社ニックスでは厚板対応の専用ラインナップも維持しているため、用途に応じて確実な保持力を確保することが可能です。

施工が容易な「粘着テープ・磁石タイプ」

取付用の穴を開けることが困難な場所や、試作段階での配線検討に便利なのが粘着テープタイプや磁石タイプです。

穴あけ加工が不要なため、既存の設備に対して後付けで配線ルートを追加する際にも重宝されます。ただし、設計実務において注意すべきは使用環境による剥離リスクです。油分が残る面や高温多湿な環境では粘着力が低下し、クランプごと外れてしまうトラブルが起こり得ます。

粘着テープが剥がれるのが心配な場合は、やはり穴固定の方が無難なのでしょうか?

こうした懸念に対しては、設置面の適切な脱脂指示や、強力な磁石を用いた固定を選択肢に入れることで解決を図ります。磁石タイプは鋼板製の筐体であれば、メンテナンス時のルート変更も極めて容易になります。

環境負荷を抑える「リサイクル式ケーブルクランプ」

現代の設計要件に欠かせない「環境配慮(DfE)」と「メンテナンス性」を両立させるのが、リサイクル式ケーブルクランプです。

従来のクランプは一度取り付けると破損させなければ外せないものも多かったのですが、株式会社ニックス独自の「サイドスナップ方式」を採用した製品は、板金の表面から簡単に取り外すことが可能です。これにより、部品交換時の工数削減だけでなく、廃棄時の分別リサイクルを容易にします。

また、材料使用量を従来比で30~40%削減した「リデュースファスナー」の開発など、環境負荷低減への取り組みも加速しています。

| 固定方式 | 主な取付対象 | メリット | デメリット・注意点 | 推奨用途 |

|---|---|---|---|---|

| 矢じりタイプ | 板金・プリント基板 | ワンタッチで施工が速い | 取付穴の加工が必要 | OA機器・家電・量産品 |

| ネジ止めタイプ | 板金・筐体フレーム | 最も強固で振動に強い | ネジ締めの工数がかかる | 大型装置・車載・インフラ |

| 粘着テープ | フラットな平面全般 | 穴なしでどこでも固定可 | 熱や油分での剥離リスク | 後付け配線・試作検討 |

| リサイクル式 | 板金(表面脱着可) | 繰り返し使え、環境に良い | 専用構造の選定が必要 | 保守頻度の高い精密機器 |

取付方法の選択ミスは、組立現場での「手が痛い」といった不満から、市場での「配線脱落」という重大なクレームにまで発展しかねません。

そのため、ケーブルクランプを選定する際は、取付側のスペック(板厚・材質)と、運用後のメンテナンス頻度を十分に考慮した設計が求められます。

用途に合わせたケーブルクランプの選び方

配線設計における部材選定の成否は、使用するケーブルの「形状」と「本数」、そして「周囲環境」をどこまで具体的に想定できているかで決まります。

ただ固定するだけでなく、将来的なメンテナンスや設計変更を見越したケーブルクランプの使い分けが、製品全体の信頼性を底上げします。

単なる束ねる作業から、システムの安全を守る「経路設計」へと視点を切り替えることが重要です。

単線・束線を確実に保持するケーブルクランプの選定

電源線などの単線から、複雑な信号線の束(ハーネス)まで、保持対象のボリュームに応じた最適なサイズ選定が不可欠です。

特に束線を扱う場合、設計段階で算出された占積率に対して余裕のないサイズを選んでしまうと、組付け時にケーブルを傷つけたり、クランプのロック部へ過度なストレスがかかり破損の原因となります。

株式会社ニックスの製品は、保持力と柔軟性のバランスに優れており、急な設計変更によるケーブルの増減にも柔軟に対応できるラインナップが強みです。

フラットケーブル用クランプの活用メリット

プリント基板間や液晶パネルの接続に使用されるフラットケーブルは、薄くて幅広いため、専用のフラットケーブル用クランプによる保持が理想的です。

通常の丸線用クランプで無理に固定しようとすると、ケーブルのエッジ部分に負荷が集中し、断線やショートを招くリスクがあります。

専用品を用いることで、基板上の極めて狭いスペースを有効活用しながら、ケーブルを傷つけることなく確実にフラットな状態を維持できます。

次世代の束線ガイド「ハーネスガイド」とは

従来の固定という概念を超え、3次元的な配線管理と保護を実現するのが株式会社ニックス独自のハーネスガイドです。

この製品は、特に高機能化が進む精密機器において、設計者が直面する複雑な課題を解決するために開発されました。

1. ノイズ対策の徹底: ノイズ源となる配線と影響を受けやすい配線を物理的に分離することで、電磁ノイズによる機器の誤作動や通信エラーを防止し、製品の動作安定性を高めます。

2. 絶縁距離の確保: 配線と周辺部品の間に必要な距離を保って配置する必要がある際、ガイド構造を用いることで、絶縁性の確保や熱干渉の防止を実現し、設計通りの安全品質を維持します。

3. 可動部への噛み込み防止: 駆動部や可動部付近において、配線全体を包み込むように保護することで、ケーブルの噛み込みによる損傷や動作トラブルを未然に防ぎます。

| 用途分類 | 推奨されるクランプ | 設計上のメリット | 具体的な解決課題 | 主な採用市場 |

|---|---|---|---|---|

| 単線・束線固定 | 標準型ケーブルクランプ | 確実なルート維持 | 断線防止・経路の標準化 | 全般・産業機器 |

| 基板間接続 | フラットケーブル用 | 省スペースでの固定 | 薄型筐体内の配線効率化 | PC・モバイル・家電 |

| 可動部・保護 | ハーネスガイド | 3次元的な保護・分離 | 機構部への噛み込み防止 | 医療機器・精密装置 |

| ノイズ分離 | セパレート型ガイド | 動力線と信号線の分離 | 信号品質の安定化 | プリンター・複合機 |

用途に合わせた専門部材を選ぶことで、現場の施工ミスだけでなく設計段階の懸念も一掃できるのですね。

このように、単に「止める」だけでなく、製品が置かれる環境やトラブルのリスクを予見し、適切なケーブルクランプやガイドを選択することが、設計品質の向上に直結します。

信頼性を高めるケーブルクランプの導入メリット

適切な配線管理は、製品の組立品質だけでなく、最終的なユーザーの手元に渡った後の耐久性にも深く関わります。

高品質なケーブルクランプを導入することは、単なる部材固定以上の価値を設計にもたらし、製品全体の信頼性を底上げする重要な鍵となります。

作業負担を軽減する独自のケーブルクランプ設計

多くのOA機器や精密機器の製造現場では、一人の作業者が一日に数百から数千ものパーツを組み付けます。

以前の製品では角が鋭利で「組付け時に手が痛くなる」という課題がありましたが、株式会社ニックスでは実際の現場の声、特にOAプリンター市場の顧客アンケートに基づき改善を行ってきました。

作業者が製品のどこをどのように持って取り付けるかを徹底的にリサーチし、形状に反映させているんですよ。

現在は、多くのラインナップにおいて全体に角R(アール)を付けた設計を採用しています。さらに、指を添える部分を窪ませて持ちやすくした「リデュースファスナー」などのオリジナル設計は、長時間の作業においても負担が少なく、現場の生産性向上に大きく寄与しています。

固定の信頼性とストレスリリーフの考え方

ケーブルの断線やコネクタの接触不良を防ぐためには、接続部に直接的な引っ張り荷重がかからないようにするストレスリリーフ(歪み緩和)の考え方が不可欠です。

適切な保持力を持つケーブルクランプを配置することで、外部からの振動や衝撃がコネクタ端子に伝わるのを遮断し、電気的な信頼性を確保します。

また、設計上の制約として注意が必要な板厚への対応についても、株式会社ニックスは柔軟な選択肢を持っています。近年の薄板化傾向(1.0mm程度)に最適化しつつ、必要に応じて3.2mmの厚板にも対応できる専用ラインナップを揃えることで、あらゆる設計環境下での確実な固定を可能にしています。

| 信頼性・機能要素 | 株式会社ニックス製品の特長 | 設計上のメリット | 作業・現場への影響 |

|---|---|---|---|

| 人肌にやさしい形状 | 全体への角R加工 | 怪我・不具合の防止 | 組付け時の負担軽減 |

| 確実な保持性能 | ストレスリリーフ設計 | 断線・接触不良の回避 | 配線ルートの標準化 |

| 幅広い適応板厚 | 厚板(3.2mm)対応可 | 筐体設計の自由度確保 | 部材選定ミスの低減 |

| メンテナンス性 | サイドスナップ方式 | 表面からの脱着が可能 | 保守・修理工数の削減 |

配線標準化による長期メンテナンス性能の向上

設計段階でケーブルクランプによる配線経路を明確に定義しておくことで、誰が組付けても均一な品質を維持できる「配線の標準化」が実現します。

さらに、株式会社ニックス独自の「サイドスナップ方式」を採用した製品は、板金の表面から簡単に取り外しができるため、製品出荷後の基板交換や配線変更といったメンテナンス工数を大幅に短縮します。

環境への配慮と現場のメンテナンスしやすさを両立できるのは、設計者として心強いですね。

また、従来品と比較して材料使用量を30~40%削減した環境配慮型設計や、バイオマスプラスチック、リサイクル材の活用といった「持続可能なモノづくり」への対応も進んでいます。ケーブルクランプ とは、単なる固定パーツではなく、製品の信頼性と未来の環境価値を支える戦略的なコンポーネントなのです。

株式会社ニックスのケーブルクランプ製品一覧はこちら

よくある質問

ケーブルクランプと結束バンド(ケーブルタイ)の主な違いは何ですか?

最大の違いは配線ルートの再現性と作業の均一性にあります。

結束バンドは汎用性が高い一方で、締め付けの強さや固定する位置が作業者の技量に左右されやすい側面があります。これに対し、ケーブルクランプはあらかじめ設計された取付穴を利用して固定するため、誰が組付けても同じ位置で同じ保持力を維持することが可能です。製品品質の標準化を優先する設計においては、クランプの使用が強く推奨されます。

ケーブルクランプを選定する際に、最低限確認すべき項目は何ですか?

設計上の不具合を防ぐために、以下の4つのポイントを必ず確認してください。

1. 取付対象の仕様:板金の厚み(対応板厚範囲)や取付穴径、材質が製品スペックと合致しているか。

2. 保持するケーブルの仕様:束線の外径(占積率)に余裕があるか、またはフラットケーブルのような特殊形状か。

3. 使用環境:振動の強さ、周囲温度、粘着タイプを使用する場合は油分や薬品の付着リスクがないか。

4. メンテナンス頻度:将来的な配線の追加や交換が想定される場合、取り外し可能なリサイクルタイプやサイドスナップ方式が適しています。

配線作業による作業者の負担(指の痛み)を軽減する方法はありますか?

人間工学に基づいた角R(アール)設計のケーブルクランプを採用することが極めて有効です。

数千箇所の組付けが必要な現場では、パーツの鋭利な角が作業者の指に大きな負担をかけます。株式会社ニックスの製品のように、全体に丸みを持たせ、指をかける部分を窪ませるなどの独自設計が施されたパーツを選ぶことで、作業者の負担を軽減し、生産効率の向上と現場の安全確保を同時に実現できます。